近年、ECサイトの利用増加や少子高齢化の影響を受け、物流業界では深刻な人手不足が続いています。多様化する商品の取り扱いと、出荷スピード・精度の両立が求められる中で、現場では効率化と柔軟性の両立という難題に直面しています。

こうした背景から、スマートロジスティクスへの注目が高まり、最新技術による自動化・省人化が急速に進んでいます。本記事では、日立物流の取り組みを一例に、最新技術であるマスターレスデパレタイザーを軸に、物流DXの動向と現場にとってのポイントを深掘りします。

目次[]

現場の現実:マスター登録と人手作業の限界

物流倉庫の“柔軟な対応”が求められる理由

物流倉庫では、異なる形状・大きさ・重量の商品を日々扱う必要があります。従来の自動化装置では、各ケースのサイズや重量情報を事前にマスター登録しておく必要があり、新商品や顧客対応のたびにその都度手作業で情報を入力しなければなりませんでした。

このようなマスターデータの準備は、作業者にとって大きな負担であり、柔軟な対応が必要な現場では大きなボトルネックとなっていました。

また、重い荷物の積み下ろし作業は身体への負担が大きく、ミスや事故のリスクも伴います。特に医薬品や精密部品などを扱う現場では、品質への影響も考慮した慎重な作業が必要であり、単純にスピードを上げるだけでは解決しない現実があります。

最新動向:登録不要で自律動作するロボットの登場

マスターレスで動く次世代デパレタイザーとは?

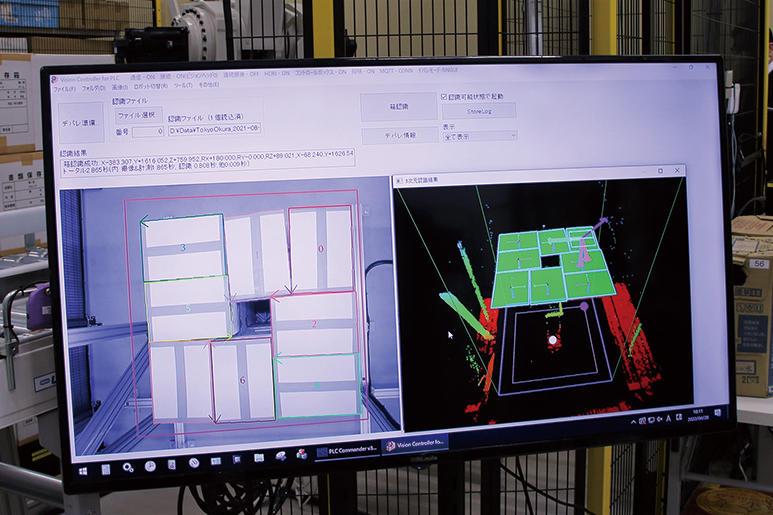

3次元情報などをもとに、デパレタイズロボットはピックするケースの順番などを判断する。

日立物流が導入したのは、「マスターレスデパレタイザー」と呼ばれるシステム。従来のような荷物寸法の事前登録が不要で、3DビジョンとAIを活用して、ロボットが荷物の形状をその場で判断して動作します。

このマスターレスデパレタイザーは、以下の要素で構成されています:

- 3Dビジョンセンサー:プロジェクターとカメラにより、荷物の立体情報(点群)を取得

- AIアルゴリズム:機械学習で「箱らしさ」や構造を判断

- ロボットアーム&ハンド:最適な角度と速度で荷物をピックアップ

- コントローラー:搬送先ベルトコンベヤーへの経路最適化

シートや混載にも柔軟対応する知能ロボット

ケースの大きさや高さがバラバラの混載タイプでも、問題なく認識して荷下ろしが可能だ。

このシステムでは、ケースとパレットの間に敷かれた滑り止めシートも識別し、不要なものは自動で排出します。さらに、複数種の荷物が混在する「多品種混載パレット」でも、各ケースの寸法や形状を高精度に認識し、最適な順序で積み下ろしを実行します。

現場で導入された事業所では、医薬品関連製品の出荷工程に活用。品質保持のため動作スピードを調整しつつも、最大で4人分の省人化効果を実現したと報告されています。

現場が考えるべき導入のポイントとは

自社に合った導入タイミングと運用設計

自動化といっても、「どこから着手すべきか」「現場に合った技術は何か」といった悩みがあります。マスターレス技術は、従来のような商品ごとの設定や試行錯誤が少なく、初めての導入にも向いています。

導入を検討する際は、次のようなポイントを押さえることが重要です:

- 工程ごとの作業内容の棚卸し(どの工程が最も負荷か)

- マスターデータに依存しない運用の可否

- 取得データの二次活用(体積・重量データの配送計画利用など)

- 品質・安全要件とのバランス設計

自動化×データ活用で全体最適へ

3Dビジョンで取得したケースのサイズ・重量データは、単なる作業用だけでなく、配送車両への積載計画や倉庫内のレイアウト最適化にも応用可能です。こうした情報をシステム全体で連携することで、点ではなく線でつながる物流DXが見えてきます。

マスターレスで変わる現場、自動化の新たな選択肢

物流倉庫の自動化は今、大きな転換点を迎えています。これまで障壁となっていた「マスター登録」「多品種対応」「安全性」の課題を乗り越え、自律的に判断・動作できる知能ロボットが実運用フェーズに入っています。

日立物流の事例に見られるように、単一工程の省人化にとどまらず、全体最適化を視野に入れたシステム連携とデータ利活用がカギになります。

これから自社で自動化やDXを検討する皆様にとって、まずは「マスターレス化で何が変わるのか」を現場目線で見つめ直し、小さく始めて効果を実感することが第一歩になるはずです。

自動化の理想と現実──費用対効果を見極めた自動化戦略の必要性

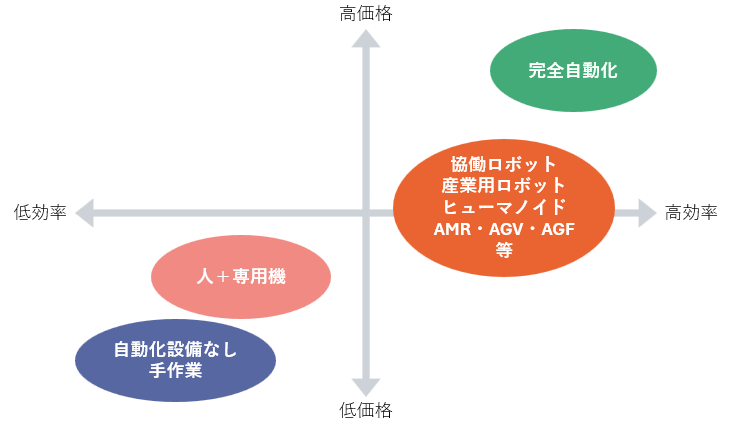

全自動化は革新的な一手です。しかし、すべての現場に最適とは限らないというのが、私たちが現場で培ってきた実感です。

もちろん、全自動化による作業負担軽減や処理能力向上は大きな魅力です。しかしその一方で、ズレのない精密な位置決めや完全にフラットな床面の確保といった高度な環境整備が求められ、システム導入には相応の初期投資と維持管理コストがかかります。

さらに重要なのは、こうした全自動化設備の費用対効果を回収できるだけの処理数があるかどうかという点です。特に、人手不足が深刻でありながらもスペースや処理数に限りのある食品工場や中小規模倉庫では、全自動化が過剰投資となるケースも少なくありません。

全自動化システムは、周辺の搬送設備や倉庫管理システムと連動させて初めて真価を発揮します。言い換えれば、設備全体として自動化を統合しなければシナジー(相乗効果)は生まれないということです。そのため、導入効果を最大化するには、物流量が安定し、かつ長期的な運用が見込める現場でこそ適しているといえるでしょう。

準完全自動化というもう一つの最適解──協働ロボットの実力

一方で、大規模な物流倉庫を除く多くの現場では、環境整備やシステム全体の構築に莫大なコストをかけられないという現実があります。

そのうえで、自動化において本当に求められるのは、サイクルタイムの改善や積み付け高さの向上など、限られた投資で高い効果が期待できる設備です。

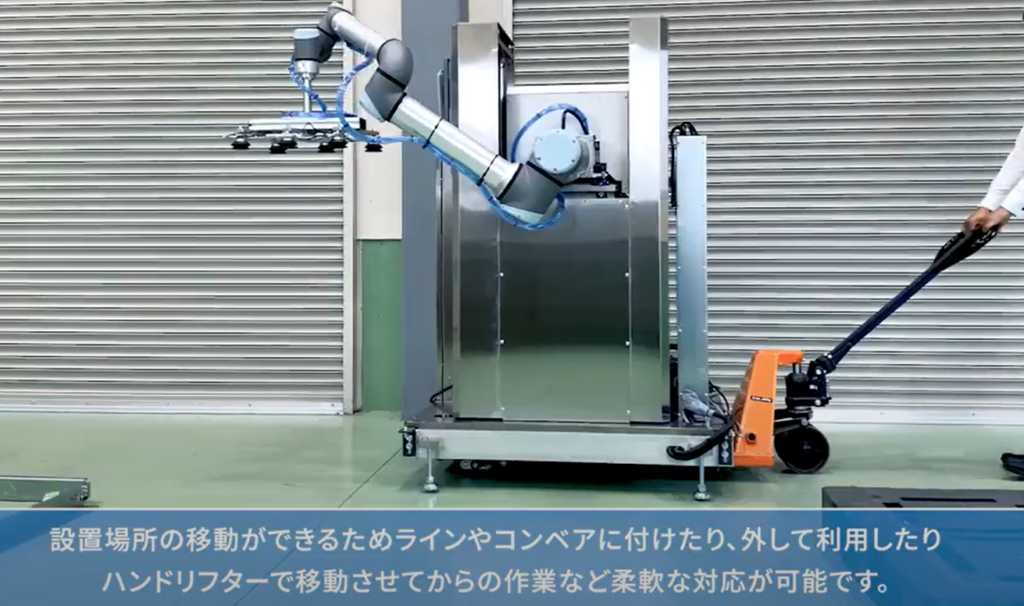

私たちが推進している協働ロボットによる準自動化(ピンポイント自動化)は、まさにこうしたニーズに応える現実的かつ柔軟な選択肢です。

たとえば弊社の協働ロボットは、ハンドフォークなどで簡単に移動可能であり、電源工事や固定設置を必要としない可搬性を備えています。これは、固定設備がレイアウト変更や設備移設の障壁となる従来課題に対する、明確な解決策です。

また、省スペースで導入できるため、既存ラインに組み込む形での部分的な自動化が可能です。工程ごとに「人の負担が大きい作業」を見極め、そこに協働ロボットを適用することで、限られた投資でも確実に効果が見込めるのです。

さらに、サイクルタイムの改善や積み付け高さへの対応といった、具体的な物流効率への貢献も見逃せません。

積み付け効率から見る導入効果──輸送効率の最大化

近年注目されている“物流2024年問題”では、ドライバー不足や法改正への対応が急務とされています。その中で特に重要視されているのが、輸送効率の向上=1回の積載量の最大化です。

10tトラックの内高は約2.6m。人手による積み付けでは1.5m程度が限界ですが、弊社協働ロボットシステムは最大2.1mの積み付けに対応しており、他社の標準的な1900mmよりも高い積載が可能です。

これにより、1回の輸送あたりの搬送量が大幅に増加し、燃料費の削減や車両回転率の向上にもつながります。

このような要素は、“単なる機械導入”ではなく、“全体最適に貢献する機器選定”の視点が必要であることを示しています。

導入効果の鍵は「積み付け高さ」と「サイクルタイム」

私たちは、現場ごとに最適な“ピンポイント自動化”を推進しています。重要なのは、単に“技術が高い”ことではなく、それが現場運用とどれだけ噛み合っているか。コストを抑えながら、確実に効果を出せる部分から導入できるのが、協働ロボットの最大のメリットです。

現場を知るプロフェッショナルとしての提案

自動化を進める際に最も重要なのは、「最新技術を入れること」ではなく、「現場の課題に合った自動化を選ぶこと」です。

大規模物流拠点ではフルオート、変動の大きい現場では柔軟なピンポイント自動化。このすみ分けこそが、現代の自動化戦略に必要な視点です。

私たちiCOM技研は、協働ロボットの強みを最大限に活かしながら、過剰な投資を避け、現場に根ざした導入効果を最大化するご提案を行っています。

お客様の課題に寄り添い、最も効果的な自動化の形をともに設計いたします。。