溶接業務でのこんなお悩み

ありませんか? PROBREMS

- 人手不足で案件が回らない

- 生産の増加に対応できない

- スタッフがすぐに辞めてしまう

- 多品種少量生産に対応できない

- 溶接技術の継承・教育がうまくいかない

- 採用コスト・教育コストが嵩んでいる

- 品質が安定しない

- 導入したロボット溶接機が顧客の要望の変化に対応できない

そのお悩み、

溶接ロボット(i Arc Weld) が

解決します! SOLUTIONS

-

効率化

溶接職人以外でも溶接が可能。社内の人材リソースをフル活用でき、生産効率が向上。300%急増した需要にも対応可能。

-

ライフサイクルコストが安い

同じ協働ロボットを使って溶接工法の切り替えが可能!段取り替えが発生しても柔軟に対応できるため多額のコストがかかりません。

-

溶接技術の継承

iCOM技研が開発したオリジナルソフトウェア搭載。短期間で技術を習得でき、職人の育成コストを削減可能。

-

簡単

溶接経験やロボット操作の経験がない社員が、直感的に扱いやすいソフトウェア設計。

-

すぐに使える

専門的なプログラミングスキルは必要なし!複雑な配線がなく、セットアップも迅速にできます。

-

安全

高度な安全設計を施したユニバーサルロボットを使用。世界累計7 万5000 台以上の販売実績あり。

-

柔軟性

ロボットのツールは用途に合わせて変更可能!溶接以外の作業でも自動化を実現することができます。

-

多品種少量生産に対応

ダイレクトティーチング機能でプログラム作成が直感操作で簡単に行えます!様々なワークへの対応が可能です!

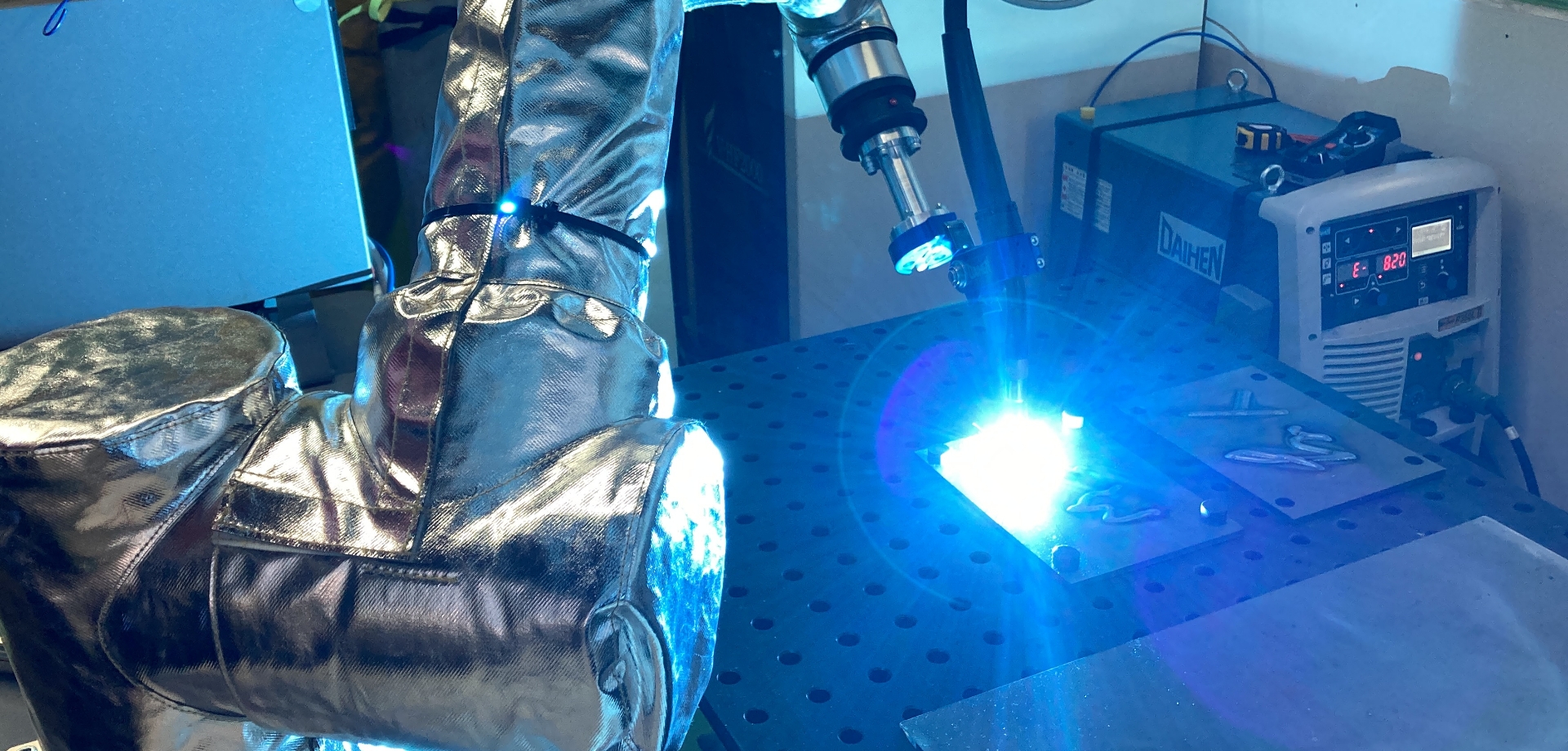

製品紹介

(ダイヘン、パナソニック各社溶接機対応) INTRODUCTION

製品の特徴

特徴01

特徴01 溶接工程の効率化を実現し、生産から育成までコストを削減。

短期間でロボット溶接技術を習得可能

- 職人に頼り切りだった溶接工程を協働ロボットで自動化し、生産効率を向上

- シンプルな装置構成で省スペースへの導入を実現し、生産現場をさらに有効活用

- 短期間でロボット技術を習得できる操作性で教育コストの削減

- 社内の人材リソースをフル活用でき、溶接職人の採用コストを削減

特徴02

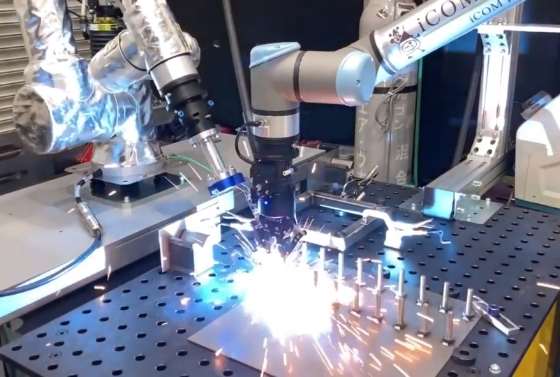

特徴02 「誰でも」 「簡単に」 「すぐ使える」

オリジナルの溶接専用ソフトウェアを標準搭載

- 溶接経験のない社員でも、30 分で操作を覚えることができる溶接専用ソフトウェア

- 専門的なプログラミングスキルは不要

- ロボットをダイレクトに動かすティーチング方法で、誰でも簡単に溶接動作を設定可能

- セットアップが簡単で、起動後すぐに使うことできます

- 溶接パラメータを自由に設定でき、多品種少量の溶接にもすぐに対応

特徴03

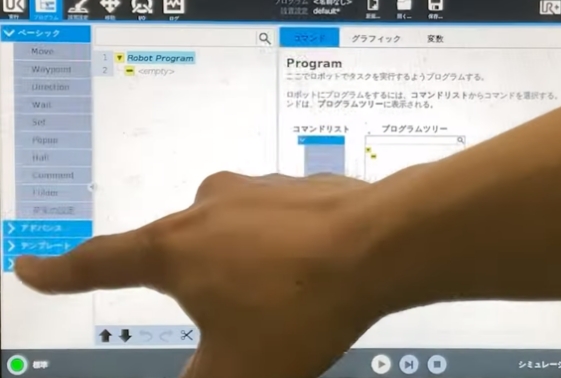

特徴03 現場の変更に“柔軟に対応”できるユニバーサルロボット

- 溶接工法の変更が発生しても溶接機の交換で対応可能

- 生産状況に合わせて移動が可能

- 研磨やハンドリング作業などの用途にも使用でき、稼働率が下がるリスク回避も万全

製品の特徴

-

i Arc Weld S

(協働ロボットTIG溶接)ユニバーサルロボット UR3e UR5e UR10e UR20

UR30TIGロボットのティーチペンダントで基本的な溶接パラメータの設定変更が可能。職人いらずのTIG溶接ロボット。

-

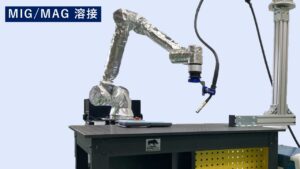

i Arc Weld R

(協働ロボットMIG/MAG溶接)ユニバーサルロボット UR3e UR5e UR10e UR20

UR30MIG MAG ウィービング基本的な溶接パレメータの設定だけでなく溶接条件に合わせた電流値の一元設定が可能。溶接機とロボットを通信ケーブルでつなげるだけで専用のソフトウェアが使用できます。ウィービングにも対応。

-

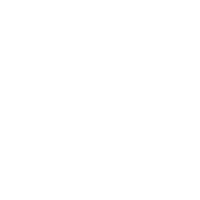

i Arc Weld X

(協働ロボットレーザー溶接)ユニバーサルロボット UR10e UR20UR30

レーザー 63パターン設定最新のレーザー溶接機を使用した最新のレーザー溶接ロボット。材質や溶材に合わせた63 パターンの設定が可能。高品質な溶接が簡単なティーチングで実現。

まずはお気軽に

お問い合わせください

様々な業界、

様々な溶接業務で

活躍します USE CASE

業界

自動車製造業 航空機製造業 船舶製造業 鉄道車両製造業 建設業 建築業 橋梁製造業 重機製造業 パイプライン製造業 石油・ガス業界 エネルギー産業 原子力産業 化学工業 製鉄業 家具製造業 家電製造業 農業機械製造業 食品加工業 宇宙開発業界 軍事産業 バイク製造業 電子機器製造業 プラント建設業 道路建設業 鉱業 金属加工業 プラスチック製造業 玩具製造業 スポーツ用品製造業 医療機器製造業 etc溶接タイプ

TIG溶接 MIG溶接 MAG溶接 レーザービーム溶接 超音波溶接 抵抗スポット溶接 アルミ溶接 鉄溶接 ステンレス鋼溶接 銅溶接 薄板溶接 中厚板溶接 厚板溶接 管溶接 異種材溶接 etc他社比較 COMPARISON

| D社 | T社 | iCOM技研 | |

|---|---|---|---|

| イニシャルコスト 削減 |

△ | △ | ○ |

| リソース活用 生産効率 |

150% | 200% | 300% |

| ライフサイクル コスト |

× | ○ | ◎ |

| グローバル スタンダード |

△ | △ | ◎ |

※2023年当社調べ

溶接実機テスト PILOT TEST

お客様の「これ出来る?」を

実機でテストします。

- 実績200社以上

- 費用無料

- ご要望に沿って検証

実機テストは、主に人の手で行っていた既存の作業を協働ロボットが品質を担保しながら実現できるかを検証します。

溶接システムのテストでは、「この素材この方法で接合ができるか」や「職人が行っていた作業を代替できるか」といった検証のご要望が多いです。

テストによって、素材や方法の組み合わせで接合できるかや、熱による歪みや寸法が変わらないかなどの品質、ワークのサイクルタイムなどがわかります。

テストの実施は兵庫県小野市の弊社で行います。立ち会いはもちろんリアルタイム動画配信や動画・画像撮影など遠隔での確認が可能ですので、日本全国どの地域のお客様でもご依頼いただけます。

協働ロボットは、職人に依存していた高度な業務も遂行可能です。まずはお気軽にテストをご依頼ください。

テストのメリット

-

導入失敗を

回避できます実機を使ったテストですので、導入したけど使えなかったということがありません。

-

「これ出来る?」を

手軽に検証できますまずは出来るのかがわからなければ検討すらできません。無料ですのでお気軽にお声がけください。

-

ニーズに応じた

柔軟なテストヒアリングの際にお客様の気になることを詳しくお伝え下さい。柔軟に対応いたします。

テストでわかること

-

業務遂行が可能か

お客様のご依頼に則した条件でテストを行いますので、実際に業務が遂行できるかが検証可能です。

-

成果物の品質

成果物の破損や変形がないか、最終的な品質を現物を見て確認ができます。

-

サイクルタイム

ワークの速度を計測しますのでどの程度生産性が向上するかを検証が可能です。

-

お客様のニーズに応じて

その他にお客様が協働ロボットを使った業務を行う上で懸念していることなどを検証いたします。

溶接テストの事例

-

自動車部品の溶接・研磨テスト

複数の異なる材質を含む部品に対し、一貫した品質を維持した溶接・研磨が出来るかテストを実施しました。

COMMENT

自動車部品製造業

東京都 / 101~500人

材質の違いによる溶接品質のばらつきを懸念していましたが、持ち込んだ素材全てで安定した品質で仕上がりました。

溶接から研磨までの流れもスムーズで期待以上の結果でした。 -

医療用器具の溶接テスト

職人が行っている医療用ステンレス器具の溶接のテストを実施しました。

COMMENT

医療用器具製造業

大阪府 / 51~100人

既存の製品と同じレベルのクオリティが再現でき、溶接のスピードも速い事に感心しました。

テスト依頼

下記よりお気軽にご依頼ください、詳細については弊社担当者からご連絡の上、調整いたします。