近年、食品工場では慢性的な人手不足が深刻化しており、生産性向上や省人化を目的として協働ロボットの導入が急速に進んでいます。

協働ロボットは、人と同じ空間で安全に作業できるよう設計された産業用ロボットで、従来の産業用ロボットにはなかった高度な安全機能や柔軟性を備えています。

本記事では、「協働ロボットとは何か」という基礎から、食品工場での活用事例までを、食品工場の経営者・自動化検討者向けに網羅的に解説します。

協働ロボットお役立ち資料集

基礎から分かる!自動化検討時必見!無料ダウンロード

目次[]

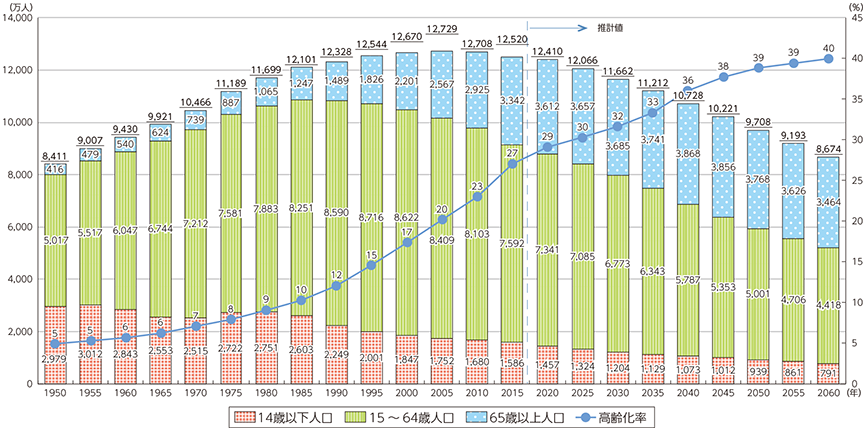

食品工場で自動化が進む理由

食品工場で協働ロボットの導入が進んでいる背景には、様々な理由があります。

人手不足も大きな理由の一つです。さらに、「人がやり続けられない作業が増えている」という現実があります。また、省力化のために自動化を検討されるお客様も多くいます。

単純作業はロボットに任せ、人は品質や生産状況の管理といった付加価値の高い作業に配置換えを行う事例が多く見られます。

重要なのは、ロボットを入れること自体ではなく、どの用途に使うかを正しく見極めることです。

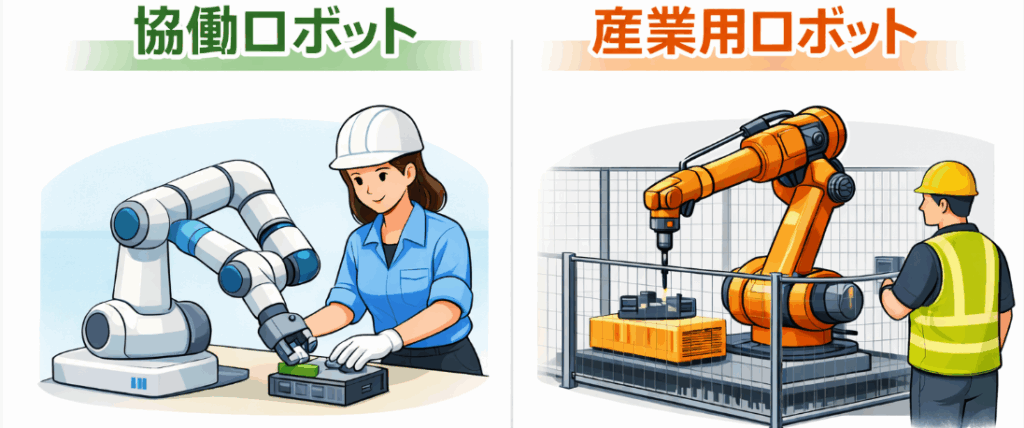

協働ロボットとは?産業用ロボットとの違い

協働ロボットは、その名の通り「人と協働(共働)」することを前提に設計されたロボットです。

従来の産業用ロボットは高速で動作するため、安全柵で人と隔離する必要がありました。一方、協働ロボットは接触検知を備えるなど、安全性を最優先に設計されています。そのため、協働ロボットは安全柵なしで設置でき、省スペースで既存ラインへの組み込みが可能です。

加えて、小型・軽量で低速動作を前提としており、直感的に操作できる簡易プログラミング環境が整っています。専門技術者がいなくても現場で運用しやすく、中小規模工場や多品種少量生産との相性が良い点も大きな特徴です。

協働ロボットと従来型産業ロボットの比較

| 項目 | 協働ロボット | 従来型ロボット |

|---|---|---|

| 作業環境 | 人と同じ空間で作業可能 | 安全柵などによる隔離が必須 |

| 安全性 | 接触検知・力制限機能により、接触時は自動停止 | 高速・高出力のため、人との接触を前提としない設計 |

| 用途特性 | 軽量物の搬送、組立、検査など柔軟な作業・多品種少量生産に適する | 重量物搬送、高速処理大量生産・専用ライン向け |

| 操作性・導入性 | 直感的な操作が可能省スペースで導入しやすく、比較的低コスト | 専門技術者による設計・調整が必要設備規模が大きく、導入コストが高い傾向 |

| 導入スペース | 安全柵が不要なケースが多く、既存ラインへの後付けがしやすい | 安全柵・周辺設備が必要で、設置面積が大きくなりやすい |

食品工場の自動化事例【用途別活用事例と導入効果】

iCOM技研が食品工場の現場で支援してきた経験から見ると、成果が出ている自動化には明確な共通点があります。それは、用途を限定し、効果が見えやすい工程から段階的に導入していることです。

ここでは、食品工場で特に相談の多い自動化用途について、現場での変化と導入効果を用途別に整理します。

重量物の積み付けパレタイジング

人が耐えられない作業を確実に置き換える

箱詰めされた製品をパレットに積み付けるパレタイジング工程は、食品工場の中でも特に身体負担が大きい作業です。製品重量が10kgを超えるケースも珍しくなく、腰痛やケガのリスクを抱えたまま作業が続けられてきました。

この工程では、協働ロボットによる自動化効果が非常に明確に現れます。ロボットは重量に関係なく同じ動作を正確に繰り返すことができるため、人の体力や年齢に左右されません。

結果として、労災リスクの低減だけでなく、「この工程を誰が担当するか」という人員配置の悩みそのものが解消されます。

現場では、夜間や繁忙期に人を集める必要がなくなり、生産計画を安定して組めるようになったという声も多く聞かれます。

重量物パレタイジングは、協働ロボット導入の中でも最も費用対効果を説明しやすい用途の一つです。

クレート・通い箱の積み下ろしとパレタイジング

食品工場では、製品そのものではなく、クレートや通い箱の扱いに多くの人手が割かれています。洗浄前後の搬送や積み下ろし作業は単純である一方、作業量が多く、作業者の定着率が低い工程になりがちです。

従来は「パレット準備1名+ケース搬送1名」の2名体制が必須でした。

しかし導入後は、パレット準備の1名のみで運用可能。

実際には、複数ラインをフォークリフトで供給する人が兼務するため、実質“1人以下”の省人化を達成しています。

箱詰め作業の自動化:製函・封函

箱づめ工程は、野菜や加工食品の袋物・パック品、味噌や調味料、牛乳・乳製品など、食品分野を問わず共通して存在する工程です。作業内容は単純で反復的ですが、人手が欠けると即座にラインが止まってしまうため、現場では常に人員確保が課題となっています。

協働ロボットを導入することで、製品を箱へ投入し整列させる作業を自動化でき、人は製品供給や最終確認に専念できるようになります。安全柵が不要なため、既存ラインに組み込みやすい点も食品工場に適しています。

導入後は、「人が足りないから止まる工程」が解消され、繁忙期でも箱づめ要員の確保に追われることがなくなります。作業スピードと品質が安定し、ライン全体の稼働が安定する点が大きな効果です。

協働ロボットお役立ち資料集

基礎から分かる!自動化検討時必見!無料ダウンロード

食品工場でロボット導入時の課題・注意点

機種選択

食品工場では衛生性が最優先となります。そのため、防水・防塵性能や洗浄性、異物混入リスクを考慮した機種選定が不可欠です。

- 防水・防塵構造

- 洗浄しやすい設計

- 食品用途に適した材質

初期コスト

協働ロボットは本体だけでなく、ハンドや周辺設備、システム構築まで含めて検討する必要があります。

- 本体+周辺設備を含めた総額

- 投資回収の見通し

- 補助金活用の可否

人材教育

人と同じ空間で作業するため、操作方法や安全ルールを共有し、段階的に現場へ定着させます。

- 操作教育

- 安全ルールの徹底

適材適所

工程によっては協働ロボットより従来型ロボットが適する場合もあり、用途に応じた使い分けが必要です。

- 重量・速度要件の確認

- 工程特性の見極め

【協働ロボットを安心して導入】保守・サポート体制一覧

| 項目 | 頻度 | 内容 |

|---|---|---|

| 定期メンテナンス | 年1回 | 定期的な点検・調整を行い、ロボットの安定稼働とパフォーマンスを常に最適な状態に保ちます。 |

| 問い合わせ対応 | 随時 | 操作方法や不具合、復旧手順に関するお問い合わせに対し、専門のサポートチームが迅速かつ丁寧に対応します。 |

| 修理対応 | 故障時 | 故障発生時はリモートによる復旧対応を実施し、現地対応が必要な場合は専門スタッフが迅速に訪問します。 |

| トレーニング講習 | 随時 | ロボットスクールにて、操作・運用に関するトレーニング講習を受講いただけます。 |

| 遠隔サービス | 随時 | 故障予知、遠隔復旧支援、データバックアップなどを通じて、安定運用をサポートします。 |

食品工場自動化の導入プロセスと補助金活用

一般的な導入ステップは以下の通りです。

- 課題・自動化対象工程の明確化

- メーカー・SIerとの要件定義

- システム設計・製作・ティーチング

- 試運転・調整

- 本稼働・運用開始

また、中小企業向けには省力化投資補助金やものづくり補助金など、協働ロボット導入に活用できる制度があります。

これらを活用することで、初期投資負担を大幅に軽減することが可能です。

iCOM技研による食品工場自動化のご提案|まずはシミュレーションから

「自社の荷物で本当に自動化できるのか?」

そんな不安をお持ちの方も、iCOM技研なら安心です。

箱のサイズ・重量・品種情報をお送りいただければ、実機を用いたシミュレーションが可能です。

- 実データに基づいた検証で、導入効果を事前に確認

- 単なる装置提案ではなく、現場に即した自動化プランをご提案

- 協働ロボットの操作指導・立ち上げ支援までワンストップで対応

iCOM技研では、ユニバーサルロボットをはじめとする各種ロボットメーカー製品を取り扱い、用途や作業環境に応じた最適なシステムをご提案します。

まずはお気軽にお問い合わせください。

お客様の現場に即した自動化の第一歩をお手伝いします。