建設現場の深刻な人手不足により、作業を自動化する動きが加速しています。

こうした中、日立製作所はオフィスビルやマンションのエレベーター施工を自動化するロボットを日立ビルシステムと共同開発しました。高所での穴あけやアンカーボルト打設といった危険作業を機械化。これにより、施工の安全性と効率を高める狙いがあります。

現在は試作機が完成して研究所内で一連の動作確認ができた段階です。それにより、今後は実際の建設現場での実証実験が計画されています。

今回は、日経ロボティクス2月号「日立がエレベータ施工ロボットを開発、高所作業の部材取り付けを自動化」から日立の自動化事例を紹介します。

Gripper EPG-40-050

通常価格(税別)

97,500円~

通常出荷日10日~

Gripper RG52-050

通常価格(税別)

お問い合わせください

通常出荷日10日~

目次[]

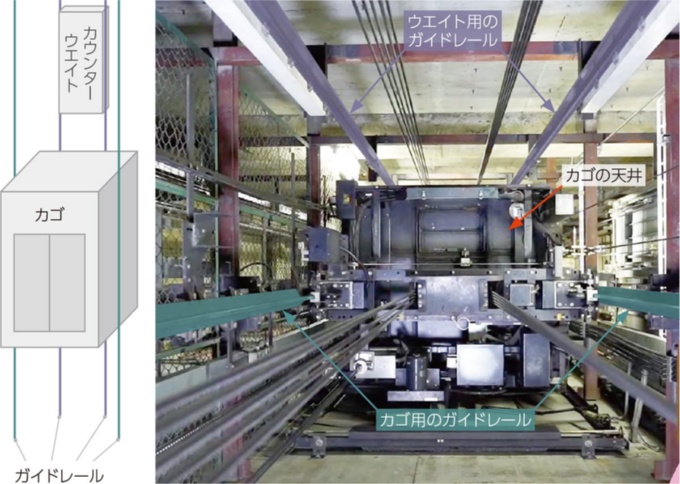

エレベーター施工におけるレールブラケット取り付けとは

今回自動化が行われた工程は、コンクリート壁にレールブランケットを取り付ける作業になります。そのため、高層ビルのエレベーターでは施工法が異なります。

ブラケット取り付け作業では、コンクリート壁にドリルで穴を開け、アンカーボルトを打ち込み、ブラケットの穴にボルトを通してナットで締結する必要があります。

従来は作業員が昇降路内で高所に昇って行っており、非常に危険で熟練を要する作業でした。特に中高層建築では1シャフトあたり数十~百個以上のブラケットを取り付けるため、施工負担が大きい。

エレベーター施工の自動化開発における課題と解決策

小型化とリーチ確保の両立

開発当初、最も大きな課題は「小型化とリーチの両立」でした。

狭い昇降路出入口から搬入可能なサイズで、昇降路の隅々まで届くアームが求められました。これに対しては、階層型のロボットアーム構成(水平リンク機構と垂直多関節アームの組み合わせ)を採用しました。そのため、リーチの確保と本体コンパクト化を両立しました。

精度出し

次の課題は、ドリル作業に伴う反力による揺れや精度低下です。

ロボットを吊り下げただけでは作業中にブレが発生し、施工精度が担保できません。そのため、突っ張り機構を導入し、上下6本の支柱を壁に押し当ててロボットの姿勢を固定する構造を採用。加えて、ドリルのオフセット配置やバネ支持機構により、モーメントを低減する設計としました。

狭い空間における施工効率の向上

さらに、狭い空間での工具交換やアームの干渉を避けるため、ロボット下部にツールストッカーを設け、工具やブラケットを自動で出し入れ可能にしました。また、アームが干渉しないよう各部が変形・折りたためる機構を設け、実用的な運用性も確保しています。

これらの課題と解決策は、実際の建設現場に即した設計であり、日本の現場事情に適合するロボット開発の重要な知見となっています。

エレベーター施工ロボットの構成要素と機能(試作機)

- 設置状態:

模擬昇降路フレーム内に設置され、上部からワイヤで吊り下げられている。 - 本体構造:

中央の太い支柱に2本のアームが搭載されている。- 水平アームA:レールブラケットを壁に仮押さえする役割。

- 垂直アームB:工具の交換・操作や部材の受け渡しを行う。

- 作業動作の様子:

アームBがロボット下部のストックからブラケットを持ち上げ、アームAの先端ハンドに渡す動作を実行中。左下にはドリルも搭載されており、壁への穴あけ作業が可能。 - 収納部:

ロボット下部には、以下の部材をストック:- ブラケット(複数)

- アンカーボルト

- 交換用工具(4種類のハンド)

- 寸法と搬入性:

- 奥行き:約1600mm

- 高さ:約2800mm

- 幅:約800mm(建物内エレベーター出入口を通過可能)

他社動向と今後の展望

スイスの大手エレベーターメーカーSchindler社も、昇降路内を自走しながらブラケット取り付けを行うロボットを開発しています。そのため今後、施工自動化のトレンドが業界全体に広がると考えています。

今後の課題は、施工速度の向上と現場での実証データの蓄積です。しかし、施工の標準化、安全性向上、熟練技能の継承といった問題があります。そのため、建設ロボットの活用は今後ますます重要になるでしょう。

引用文献:日経ロボティクス2月号https://xtech.nikkei.com/atcl/nxt/mag/rob/18/00003/00129/