研磨は自動車や航空機、金属加工など幅広い産業で欠かせない工程です。

しかし現在、多くの現場が次の課題に直面しています。

- 人手不足:熟練工の高齢化と人材確保の困難さ

- 品質ばらつき:人の感覚に頼るため安定性に欠ける

- 作業負担:粉塵・振動・騒音による健康リスク

こうした背景から、協働ロボットと研磨ユニットを組み合わせた自動化が注目されています。

目次[]

世界に活躍する研磨自動化ツールメーカー4社

本記事では、研磨自動化の分野で注目される以下4社を紹介します。

- FerRobotics(オーストリア):独自のACT技術で押付力を制御

- ATI Industrial Automation(米国):小型で堅牢なバリ取り・研磨ツール

- PushCorp(米国):重研削に対応する高トルクスピンドルユニット

- MIRKA(フィンランド):防塵設計の電動サンダー、研磨材との組み合わせに強み

FerRobotics(ファーロボティクス)

Ferrobotics研磨ツール仕様書

各ユニット・ツールについて詳しく紹介!iCOM技研×柳瀬の協働ロボットシステム

ファーロボティクスは、オーストリアのリンツに本社を構える研磨自動化専門メーカーです。

同社は独自技術であるアクティブコンプライアンス技術(ACT)を武器に、航空機、自動車、金属加工などの幅広い分野に研磨ユニットを供給しています。

1980年代後半に研究所スピンオフ企業として創業しました。以来、「職人技を自動化する」 をミッションに掲げ、現在では世界中の製造現場で導入されるグローバルブランドへと成長しました。

アクティブコンプライアンス技術(ACT)とは?

ファーロボティクスを語る上で、避けて通れないのが独自技術である アクティブコンプライアンス技術(ACT) です。

ACTの仕組み

- ツール内部にセンサーと可動機構を搭載。

- ワーク表面にかかる押付力を常時モニタリングし、

- ミリ秒単位で位置補正を行うことで、設定値の押付力を一定に保ちます。

他の技術との違い

- ストローク範囲:35〜98mm → 段差や反りを吸収。

- 押付力レンジ:100N〜800N → 微細な部品から重工業まで対応。

- 重力補償機能 → ロボットの向きが変わっても押付力を均一に維持。

- 即応性 → フォーストルクセンサよりも高速に反応。

主な製品スペック

| 製品 | ストローク | 押付力範囲 | 用途 |

|---|---|---|---|

| ACF-K | 35–98mm | 100–800N | 汎用フランジ型、各種工具装着可 |

| AOK | 5インチサンダー | 100–500N | 塗装前処理、均一仕上げ |

| AAK | ダイグラインダー | ~400N | 溶接ビード研削、重研削 |

| ABG | ベルトグラインダー | ~600N | タービンブレード曲面加工 |

導入事例

航空機業界

- ブリスク(エンジン部品)の表面研磨を自動化 → 仕上がり精度のばらつき解消、検査時間30%削減

- 翼表面の広範囲研磨では、従来8時間かかっていた作業を3時間に短縮

自動車業界

- Audi社:ルーフ溶接部の研磨を自動化 → 工程数を3から1へ削減、研磨材使用量70%減

- SEAT社:塗装補修工程を自動化 → 人手作業を100%削減、ROIは2年未満

ATI Industrial Automation(ATI)

1989年に米国ノースカロライナ州で設立されました。

「ロボットの生産性を最大化するツール開発」を掲げ、現在ではツールチェンジャーや力覚センサー分野で世界トップシェアを誇ります。

- 堅牢性と信頼性

- 幅広いラインナップ

表面仕上げから微細バリ取りまで対応する多様なモデルを展開。

主な製品ラインナップ

ATIの各種製品の仕様書

ATIの製品やスペックについてはこちらから

| 製品 | 押付力範囲 | ストローク | 特徴 |

|---|---|---|---|

| コンプライアントバリ取りブレード (CDB) | 5.7–17 lbf(半径)3–15 lbf(軸方向) | 0.32 in (8 mm) | バリ取り自動化、ブレード交換可 |

| 軸方向コンプライアント仕上げツール (AOV) | 1.5–15 lbf | ±0.2 in (5 mm) | 高トルク、研磨・仕上げに最適 |

| 力制御デバイス (PCFC) | 4–54 lbf | 0.47 in (12 mm) | パッシブコンプライアンス、固定工具対応 |

| 半径方向コンプライアントツール (RC/RCE) | 0.7–20 lbf | 0.2–0.35 in | 関節式設計や電動式、研磨・溶接スパッタ除去に対応 |

導入事例

自動車業界

- 鋳造部品のバリ取りラインにAOV-10とCDBを導入

- 手作業比で加工時間を40%短縮、品質不良率を30%削減

航空機業界

- アルミ部材の表面仕上げにCRTを導入

- 作業者1名で2工程を同時管理可能となり、省人化を実現

PushCorp|重研削・高負荷用途の定番

PushCorp(プッシュコープ)は1993年に米国テキサス州ダラスで設立されました。

創業以来、「高負荷研削と高精度仕上げの両立」 をテーマに、ロボット用スピンドルとコンプライアンスユニットの開発を続けています。

そのため現在では、自動車業界・航空宇宙業界における重研削の分野でトップクラスのシェアを誇ります。

PushCorpの強み

- 高トルクスピンドルユニット

最大15,000rpmまで対応する水冷スピンドルを備え、大面積の研削や切断でも安定稼働します。 - アクティブ/パッシブ両方のコンプライアンス制御

パッシブ:空圧で一定荷重を維持 → 平面加工向き

アクティブ:センサーで荷重を常時フィードバック → 曲面加工に最適 - 幅広いストロークと加圧範囲

軽負荷から最大956Nの高負荷まで対応できるラインナップ。 - 豊富な専用ユニット

ベルトサンダーやビードシェーバーなど、他社にはない特殊ユニットも揃えています。

つまり、PushCorpは「重研削や高負荷作業で選ばれる数少ないメーカー」なのです。

導入事例

さらにPushCorpは、導入事例においても「重研削での成果」が際立っています。

- 自動車業界

- 車体の溶接ビード研削にAFD+STCスピンドルを導入

- 従来3人必要だった研削作業を1人で管理可能に、省人化を実現

- 航空宇宙業界

- 厚板アルミ部材の面取り加工にAFD1240を採用

- 加工時間を50%削減し、仕上げ精度を±0.05mm以内で安定化

- 一般金属加工

- 溶接後のバリ取り工程にSWS100を導入

- 作業効率を大幅改善し、不良率を40%削減

主な製品ラインナップ

PushCorpは多様なラインナップを持っています。代表的なものを整理すると次の通りです。

| 製品 | 押付力レンジ | ストローク | 特徴 |

|---|---|---|---|

| AFD310 | 1–267N | 20mm | 軽中負荷向け。協働ロボットにも対応 |

| AFD620 | ~511N | 40mm | 中負荷用途に最適 |

| AFD1240 | ~956N | 36mm | 重負荷対応。大型ロボット向け |

| SBSシリーズ | ~1112N | 40mm | 定置式ベルトサンダー。厚板や長物向け |

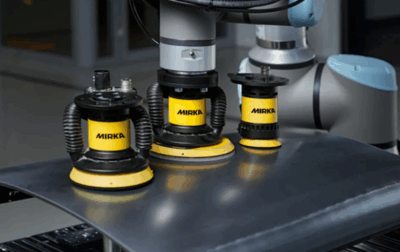

MIRKA|協働ロボット向けサンディング

MIRKA(ミルカ)はフィンランドに本社を構える、表面処理技術のスペシャリストです。長年にわたり手作業向けのサンダーや研磨材を世界中に提供し、特に独自のメッシュアブレシブ「Abranet®」は業界標準ともいえる存在です。

しかし近年では、自動化ニーズの高まりに応え、協働ロボット用の電動サンダーラインナップ「AIROSシリーズ」を展開。軽量・高精度のサンダーとして注目を集めています。

MIRKAの強み

一方でMIRKAが他メーカーと異なるのは、人間工学に基づいた製品開発の知見をそのままロボット分野に転用している点です。

具体的な強みを整理すると次の通りです。

- 軽量・コンパクト設計

最小1.1kgの電動サンダーで、協働ロボットの可搬重量に最適。 - 粉塵対策の徹底

集塵口内蔵+防塵性能IP66を実現し、作業環境の改善に直結。 - 幅広いロボット対応性

ISO 9409-1フランジ規格準拠で、UR、FANUC CRX、KUKA LBR iisy など主要ロボットに適合。 - IoT対応

回転数や稼働状況をデータ収集でき、予防保全やトレーサビリティにも対応。

つまり、MIRKAは「人手研磨の使いやすさをロボット用ツールに落とし込んだ」メーカーなのです。

主な製品ラインナップ

| 製品 | パッド径 | 重量 | 回転数 | 主な用途 |

|---|---|---|---|---|

| AIROS 350CV | Ø77mm | 約1.1kg | 4,000–10,000rpm | 狭所・小面積の精密研磨 |

| AIROS 550CV | Ø125mm | 約1.4kg | 4,000–10,000rpm | 木材・金属の汎用研磨 |

| AIROS 550NV | Ø125mm | 約1.4kg | 4,000–10,000rpm | 粉塵の少ない仕上げ用途 |

| AIROS 650CV | Ø150mm | 約1.4kg | 4,000–10,000rpm | 大面積の塗装前研磨(自動車など) |