物流や製造の現場で頻発する「荷崩れ」。 実は、これは現場だけでなく企業全体に損失をもたらすリスクのある問題です。荷崩れによって製品が破損すれば、返品や再出荷の対応が必要になり、納品遅延や信頼低下にもつながります。特に人手不足の現場では、1件の荷崩れが作業全体を止めてしまうことも。

そこで注目されるのが、「環境にも優しく、作業効率も損なわない」荷崩れ対策の見直しです。 本記事では、代表的な資材とその特徴を解説し、環境配慮とコストバランスの両立を目指す荷崩れ対策をご紹介します。

目次[]

荷崩れ防止に使われる主要資材とその特徴

ストレッチフィルム

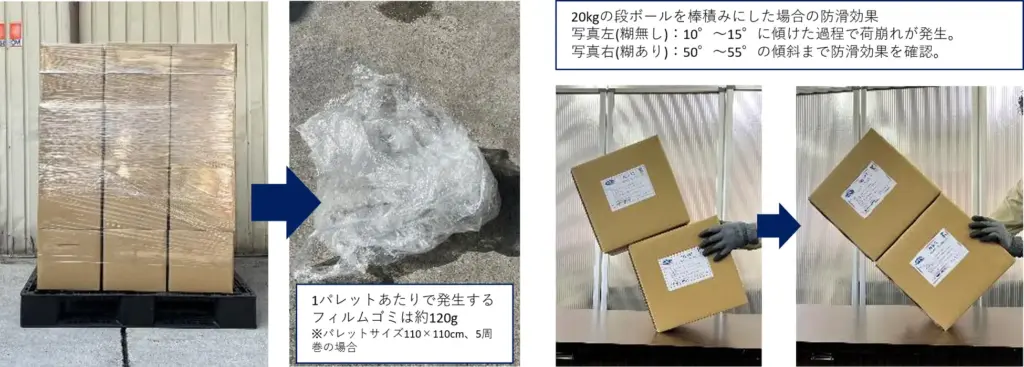

ストレッチフィルムは、パレットを透明なフィルムで包み込む、もっとも一般的な荷崩れ対策です。

メリット

- ポリエチレン製で伸縮性があり、さまざまな商品形状に対応

- 防塵・防滴効果もあり、輸送中の保護にも有効

デメリット

- 使い捨て資材のため、1パレットあたり約120gのプラスチックごみが発生

- ごみ処理費用や作業者の負担が隠れたコストに

PPバンド(ポリプロピレンバンド)

PPバンドは、バンドで荷物を締め付けて固定する方法です。

メリット

- 安価で導入しやすく、自動梱包機との併用で作業効率も良好

- 締め付け力が強く、重量物にも対応可能

デメリット

- 手作業だと労力がかかり、カットしたバンドの処理も手間

- 細かい廃材が発生し、リサイクルが進みにくい

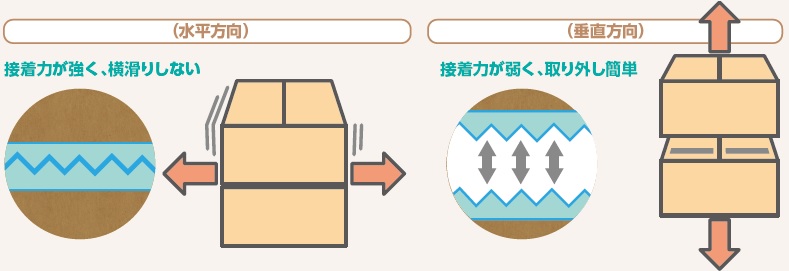

アンチスリップ接着剤(水系タイプ)

段ボール箱などの接触面に接着剤を点塗布することで荷崩れを防ぐ、環境配慮型の対策資材です。

アンチスリップ接着剤(水系タイプ)は、塗布方法によって効果や作業性が異なります。主な塗布方法は以下の2つです。

- ビード塗布:細い線状に接着剤を塗布する方法で、主に一定の位置に安定した接着力を得たい場合に適しています。

- スプレー塗布:霧状に広範囲へ塗布する方法で、凹凸がある面や広い面積に対して均一に対応できます。

どちらも自動塗布装置と組み合わせて使用され、製品や運用に応じて使い分けられます。

メリット

- フィルムやバンドが不要で、廃棄物削減につながる

- 植物由来成分を含む製品もあり、CO2削減効果が高い

- 段ボールのリサイクルを妨げない

デメリット

- 導入時に塗布装置や作業教育が必要

- 初期導入には一定のコストがかかる

パレタイズと同時にアンチスリップ接着剤の塗布作業も自動化可能

この接着剤の塗布作業は、協働ロボットにより自動化することが可能です。

協働ロボットにトーチ型の塗布ノズルを取り付けることで、段ボールのパレタイズと同時に接着剤を所定の位置・量で塗布することができます。これにより、積み付け作業と荷崩れ防止対策の両方を1台のロボットで自動化することができ、作業工程の省人化と安定した品質の確保が実現します。

さらに、1台の自動化設備で「パレタイズ」と「荷崩れ防止」の2工程を省人化は、コスト面でも大きなメリットがあります。また、省スペースで運用可能なうえ、別々の装置や人員を用意する必要がないため、設備投資に対する費用対効果を高めやすくなります。

協働ロボットパレタイザーの製品カタログはこちら

環境配慮から見た資材選びのポイント

リサイクル性と廃棄物の発生量を比較

- ストレッチフィルムやPPバンドは使い捨てが基本で、ごみの発生が多い

- アンチスリップ接着剤は段ボールと一体化し、追加の廃材を出さない

CO2排出量の違いに注目

- 石油系素材のフィルムやバンドは製造から廃棄までで高いCO2排出がある

- 水系接着剤は使用量が少なく、CO2排出量を最大99%削減できる事例も

環境認証取得資材の活用

- エコマークやグリーン購入法適合製品なら、対外的な説明にも有効

- バイオマスマークを取得した製品は脱炭素対策にもつながる

荷崩れ防止対策はコストと作業効率のバランスも重要

作業効率の違いを把握する

- ストレッチフィルムは誰でも扱えるが、1パレットあたりの作業時間は数分と長め

- PPバンドは締結力が高いが、慣れが必要で作業負担も大きい

- アンチスリップ剤は自動塗布装置により1パレット数秒で完了。省力化に効果的

トータルコストで考える

- 単価が安くても、フィルムやバンドは消耗が早く、ごみ処理費も発生

- アンチスリップ接着剤は使用量が極少量で、ランニングコストが安定

- 廃棄物処理コスト、作業時間、人的負担も含めて検討を

荷崩れ対策は企業価値を高める投資

荷崩れ防止は、単なる「現場のトラブル対策」ではありません。 「環境配慮」「コスト最適化」「作業負担の軽減」を同時に実現する取り組みであり、企業のSDGsやESG戦略にも直結します。

例えば、フィルム使用量を年間で80%削減できた事例や、段ボールの再利用率が向上したケースもあり、資材選びひとつで現場と経営両方にプラスの効果がもたらされます。

まとめ:サステナブルな現場づくりは小さな一歩から

現場の安全を守りながら、環境とコストにも配慮する荷崩れ対策。

資材の選定には、「いま何を使っているか」だけでなく、「これからどんな価値を生みたいか」の視点が必要です。

まずは現場で使用中の資材とコスト構造を見直し、持続可能な荷崩れ対策を検討することから始めてみてはいかがでしょうか?