日本のものづくり現場では、溶接工程が自動化の大きな鍵になっています。また、政府発表によると計3500億円の設備投資に踏み切る方針を表明。政府・自民党も3500億円に政府支出を上乗せした「1兆円基金」の創設。

官民の資金は、造船に関わる人材育成などにも充てる。AI(人工知能)やロボットなど先端技術を活用した造船技術の確立を目指しています。

本記事では、2026年度最新の溶接に最適な協働ロボットをテーマに、

選び方・技術トレンド・メーカー別機種・溶接周辺機器までを体系的に解説します。

目次[]

溶接ロボットの性能はどのように構成されるのか

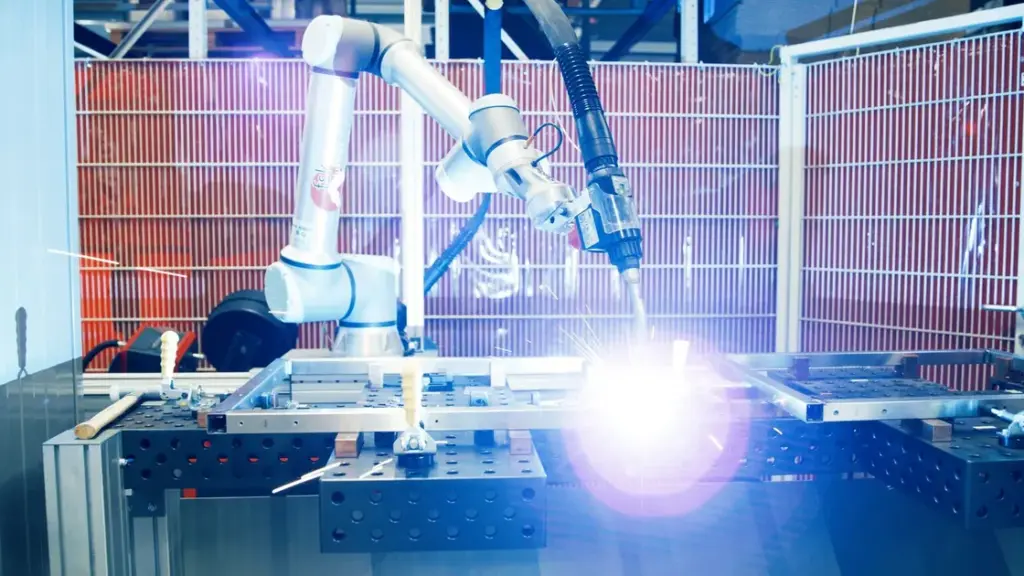

溶接ロボットの性能は、ロボット本体の性能だけで決まるものではありません。

実際の溶接品質や安定稼働を左右するのは、次の3要素の組み合わせです。

- ロボット本体の運動性能

- 溶接周辺機器の性能

- 機器同士の接続性と「条件だし」のしやすさ

この3つが噛み合ってはじめて、「溶接ロボットとしての性能」が成立します。

2026年度最新|協働ロボット溶接ソリューション種類別完全ガイド

溶接の自動化は、どのメーカーのロボットにするかも重要ですがどの“溶接ソリューション”を選ぶかで成果が決まります。

なぜなら、溶接はロボット単体では完結せず、センサ・AIビジョン・溶接電源・治具・安全設計・データ記録まで含めた“システム”だからです。

2026年時点で実用が進む協働ロボット溶接を、種類(ソリューション)別に整理し、

導入検討者が「自社はどれを選ぶべきか」を判断できる形でまとめます。

まず押さえるべき前提:協働ロボット溶接は“安全規格+リスクアセス”が必須

協働ロボットは安全柵を小さくできる可能性がありますが、溶接はアーク光・ヒューム・スパッタがあるため、別種の危険が残ります。

そのため、協働用途でもリスクアセスメントが前提であり、協働運用の安全要求は ISO/TS 15066 が ISO 10218-1/-2 を補完する形で位置づけられています。

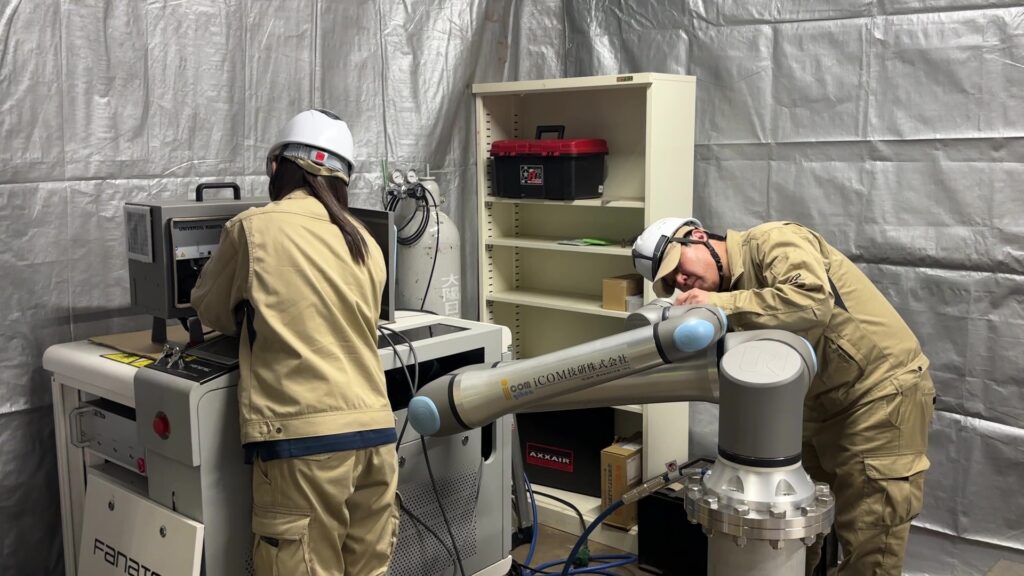

自動走行・小型可搬移動式による溶接ソリューション

近年注目されているのが、ロボット自身が移動し、必要な場所で溶接を行うソリューションです。協働ロボットを台車やAMR(自律走行台車)に搭載することで、「ワークを動かす」のではなく「ロボットが現場へ行く」発想に転換しています。

技術的には、移動後の位置ずれを前提とています。そのため、タッチセンシングやAIビジョンで溶接位置をその都度補正する制御が組み合わされます。これにより、移動式でありながら実用的な溶接精度が確保されています。

特徴

- ロボットを台車やAMR(自律走行台車)に搭載

- 大型ワークを動かさず、その場で溶接可能

- 複数工程・複数ラインでの使い回しが可能

向いている現場

- 大物構造物(フレーム、架台、造船・建設部材など)

- 工場レイアウト変更が多い現場

- 1台のロボットを多用途で使いたい中小製造業

ポイント(SIer視点)

移動精度そのものよりも、「移動後にどう補正するか」が成否を分けます。

移動機構+補正技術(タッチ/ビジョン)をセットで設計することが重要です。

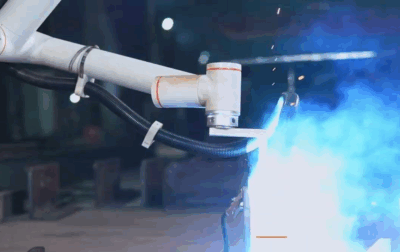

ハンドトーチを協働ロボットに持たせる溶接自動化

溶接の自動化というと、専用のロボット溶接トーチを想像される方も多いかもしれません。しかし実際には、既存のハンドトーチを協働ロボットに持たせるという選択肢もあります

この方式は、人が行っていた手溶接の動作を、そのままロボットに置き換える発想です。そのため、既存の溶接条件や作業ノウハウを活かしやすい特長があります。

一方で、ハンドトーチ方式には注意点もあります。多くの場合、トーチは母材への接触を前提としており、ワーク形状に追従した繊細なロボット動作が求められます。

向いている現場

・既にハンドトーチ式の溶接機を保有している

・少量多品種で専用治具を作りにくい

・短期間で溶接の自動化を立ち上げたい

ポイント

専用装置化よりも柔軟性を重視したい現場において、非常に現実的な導入アプローチと言えます。

タッチセンシングによる位置検出・溶接線補正ソリューション

溶接ワイヤやトーチをワークに軽く接触させ、電気的な接触検知を使って溶接開始点や溶接線位置を検出します。これは人が溶接前に「位置を探る」動作を、ロボットで再現しているイメージです。

構成が比較的シンプルで、外部カメラや複雑な画像処理を必要としません。そのため、導入コストと安定性のバランスに優れています。

向いている現場

- 多品種・小ロット生産

- 既存設備への後付け自動化

- 高精度な治具を用意できない現場

ポイント(SIer視点)

接触方向・探り速度・検出点数など適切な設計が求められます。怠るとタクト悪化や検出不安定につながります。そのため「ただ使えば良い技術」ではなく、条件設計が重要です。

アークセンサによるリアルタイム倣い溶接ソリューション

アークセンサは、溶接中の電流・電圧の変化を利用して、溶接線のズレをリアルタイムで補正する技術です。

溶接中に発生する微小な変化を検出し、ロボットの進行方向や位置を連続的に修正します。そのため、熱歪みが発生しやすい工程でも、溶接線(シーム)を追従できます。

AIビジョンによる認識・適応型溶接/ティーチングレスソリューション

2026年の協働ロボット溶接において、最も注目を集めているのが、AIビジョンによる認識と判断を中核としたソリューションです。

従来のように、装置構成や治具精度に依存するのではなく、溶接工程そのものを「理解させる」発想が広がりつつあります。

その結果、ロボットは単なる動作装置ではなく、

溶接工程を判断・補正する知能化ツールへと進化しています。

AIビジョンが実現する「溶接シームの理解」

そもそも溶接では、突合せ、隅肉、重ね、周継ぎ手など、多様な溶接シームが存在します。これらの位置や形状を正しく把握することは、溶接品質を左右する重要要素のひとつです。

そこでAIビジョンでは、2D/3Dカメラや深度センサを用いて、部材の接合部を三次元座標として検出します。さらに、シームが直線か曲線か、あるいは複雑な立体形状かを判別し、ロボットが最適なトーチ姿勢と軌跡を自動生成します。

加えて、隅肉溶接や突合せ溶接、多層多パス溶接など、工程ごとにて動作や条件を切り替えます。その結果、溶接電流やワイヤ送給量も、シーム情報に基づいて動的に補正されます。また、加工中に生じる歪みや位置ズレも検知され、リアルタイムで自動補正が行われます。

ティーチングレスによる教示負担の削減と柔軟運用

一方で、溶接ロボット導入における大きな課題が、ティーチング(教示)作業の負担でした。品種が変わるたびに教示をやり直す必要があり、立ち上げ工数や属人化が問題となっていました。

そこで近年は、AIビジョンや3Dスキャンを活用し、ワーク形状から溶接経路を自動生成する技術が実用化されています。

このティーチングレス溶接により、品種切替時の再教示作業が大幅に削減され、多品種・変動生産への対応力が向上します。

ただし、AIビジョンは万能ではありません。照明設計やワーク材質への配慮、

スパッタ付着対策が重要になります。さらに、認識結果をどのようにロボット制御へ反映するか、制御設計まで含めた検討が不可欠です。

協働ロボット溶接システム導入プロセスとスケジュール

- 10月 HPよりお問合せ、自動化に関するヒアリング

- 12月 実機を用いたレーザー溶接のテストを発注いただきました

- 1月 テスト立ち合い

- 2月 溶接システム注文

- 3月 システム製作、 ロボット検査

- 5月 立ち合い(1日)

操作トレーニング(2日)

現地立ち上げ、実機操作トレーニング、検収(1日)

今後の展望|溶接自動化は「人を置き換える」から「人を支える」へ

溶接自動化は、完全に全自動ではなく、人の判断や技能を支援・拡張する方向へ進んでいきます。AIビジョンやティーチングレス技術の進化により、ロボットは「決められた動きを繰り返す存在」から、状況を理解し、補正しながら動く存在へと変わりつつあります。

一方で、すべての溶接を自動化することが最適解とは限りません。難易度の高い溶接や最終判断は人が担い、反復作業をロボットが支える形が、現実的な姿です。