いかるが牛乳様は、学校給食や地元スーパーで高い信頼を得ている乳業メーカーです。徹底した品質管理と衛生管理により、地域のお客様へ安心・安全な牛乳を届けています。

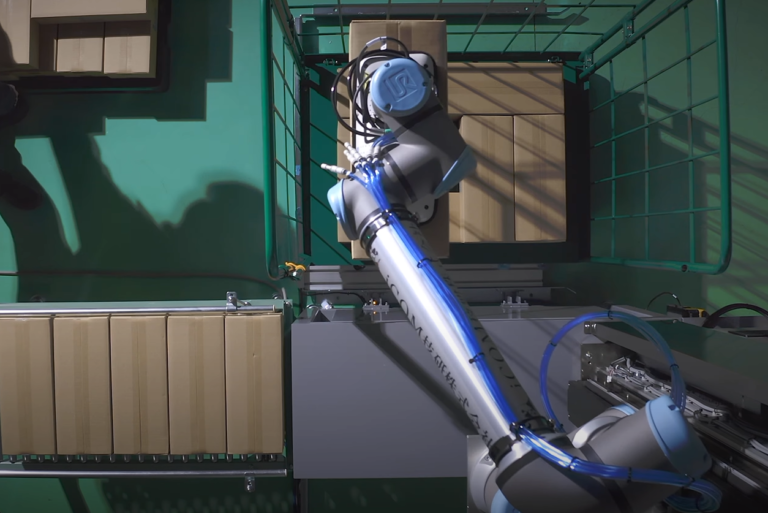

今回、同社では省人化と効率化を目的に「牛乳ケース用デパレタイザー」を導入いただきました。

本記事では、導入に至るまでの背景からシステム構成、導入効果までを具体的にご紹介します。

目次[]

デパレタイザー導入前の課題

作業者の確保と負担

工場では、出荷用プラ箱(牛乳ケース)がパレットに最大15段積まれて搬入されます。作業員はこれを1ケースずつ下ろして洗浄ラインに供給していました。

しかし、この作業は単純ながらも腰や腕への負担が大きく、腰痛や疲労が慢性的に発生していました。高齢化が進む中で「いずれ作業員を補充できなくなる」という危機感もあり、省人化は避けられない課題となっていました。

ワークのばらつき(劣化ケース)

牛乳ケースは新品だけでなく、長年使用して変形や劣化したものも多く混在していました。これにより、手作業でも掴みにくく落下することがあり、ライン停止や品質低下の原因となっていました。

複数のベンダーに相談されたものの、「劣化ケース対応にはカメラ判別が必要」と提案され、コスト増大で導入は難しい状況でした。

設置スペースの制約

フォークリフトや作業員が頻繁に動く現場では、大型産業用ロボットや安全柵が場所を取り、従来型のデパレタイザー導入は現実的ではありませんでした。限られたスペースでも安全に設置できるシステムが求められていたのです。

導入に至るまでの経緯

いかるが牛乳様は、

- 人手不足と高齢化で今後作業員補充が難しい

- 人が行う作業スピードは落とせないため、生産性を維持できる自動化が必要

- フォークリフトや人の動線を妨げない省スペース対応が必須

- 高額なカメラ付きシステムは予算に合わない

といった課題意識を持たれていました。

しかし、多くのベンダーはカメラを使用した高額なシステムを提案。予算や再現性の面で導入は難しい状況でした。

そこで弊社は、カメラを使わずに制御可能なUR協働ロボットデパレタイザーをご提案。再現性を確保しつつコストを抑え、省スペース設置も可能な点が評価され、導入に至りました。

導入されたデパレタイザーの基本スペック

| 項目 | 値 |

|---|---|

| タクトタイム | 7.2 秒/個 |

| 搬送ケース数 | 3個 / サイクル |

| 1時間処理能力 | 約1,500ケース |

| 箱サイズ | 400×320×140 mm |

| 積付け高さ | Max 2250 mm |

| 箱重量 | 0.9 kg~ |

| ハンド重量 | 9 kg |

| 搬送重量 | 最大 2.7 kg |

| 使用ロボット | UR10e 協働ロボット |

| ロボットタクト | 21.6 秒以内に搬送 |

弊社のアプローチ:省スペース・高効率の両立

導入システムはUR10e協働ロボットをベースに設計。以下の工夫を盛り込みました。

- 処理能力の向上

1サイクル7.2秒で3ケースを同時搬送。1時間あたり約1,500ケースを処理可能。手作業(3個9.4秒)と比べ大幅にスピード改善を実現しました。- 人では届かない高さにも対応

最大2,250mmの積み付け高さ(15段)までデパレタイズが可能。人の手では届かない高所からのケース搬送も安定してこなせます。- 劣化ケース対応ハンド

iCOM技研専用設計のハンドにより、変形したケースでも安定把持が可能。ライン停止リスクを低減しました。また、カメラも非搭載で自動化を実現- 安全性と省スペース設計

協働ロボットは人と接触すれば自動停止するため、安全柵は最小限。人やフォークリフトが行き来する環境でも安心して稼働できます。

デパレタイザー導入後の効果

作業スピードの改善

導入前、作業員が手作業で3個のケースを処理するには平均で約9.4秒を要していました。

一方、協働ロボットデパレタイザーは同じ3個を7.2秒で搬送可能であり、単純比較で約23%のタクト短縮を実現しました。

この差は積み重なると大きな成果となります。1時間あたりに換算すると、人手では約1,150ケース前後にとどまる処理能力が、ロボット導入後には約1,500ケースへと大幅に向上。

つまり1時間で約350ケース増。

これを1日8時間稼働とすると、 (1,500−1,149)×8=約2,800ケース/日

年間250日稼働すれば、 2,800×250=約70万ケース

もの処理能力の差となります。

この増加分は、従来であれば1〜2名分の追加人員確保が必要な量に相当します。つまり、省人化と同時に労務コスト削減・生産性向上を両立できることが明確です。

人員削減による省人化

さらに大きいのは人員体制の変化です。従来は「パレット準備1名+ケース搬送1名」の2名体制が必須でした。

しかし導入後は、パレット準備の1名のみで運用可能。

実際には、複数ラインをフォークリフトで供給する人が兼務するため、実質“1人以下”の省人化を達成しています。

打合せから導入までのプロセス

本プロジェクトは、まず現場課題の整理から始まりました。テーマは「人手不足と高齢化」「限られたスペース」「劣化ケース混在」という3点でした。

担当者は複数のベンダーに相談。しかし、いずれもカメラ搭載を前提とした高額な提案ばかりで、予算に合わず導入は進んでいませんでした。

そこで弊社は現地調査を実施し、動線や稼働状況を詳細に確認。初期提案ではカメラを使わず、劣化ケースでも安定稼働できる方式を重視しました。試作検証により搬送の確実性を確認し、並行して安全柵の配置やロボットの可動範囲を最適化することで、省スペースでも成立する設計を確立しました。

複数回の打合せを経て、お客様の要望をすべて反映したシステムが完成。いかるが牛乳様から「最も現場に適した解決策」と高い評価をいただき、正式導入に至りました。

iCOM技研によるデパレタイザー自動化のご提案|まずはシミュレーションから

「自社の荷物で本当に自動化できるのか?」

そんな不安をお持ちの方も、iCOM技研なら安心です。

箱のサイズ・重量・品種情報をお送りいただければ、実機を用いたパレタイジングシミュレーションが可能です。

- 実データに基づいた検証で、導入効果を事前に確認

- 単なる装置提案ではなく、現場に即した自動化プランをご提案

- 協働ロボットの操作指導・立ち上げ支援までワンストップで対応

iCOM技研では、ユニバーサルロボットをはじめとする各種ロボットメーカー製品を取り扱い、用途や作業環境に応じた最適なシステムをご提案します。

まずはお気軽にお問い合わせください。

お客様の現場に即した自動化の第一歩をお手伝いします。

まとめ

いかるが牛乳様の協働ロボットデパレタイザー導入事例は、食品・乳業業界における省人化と効率化の好例です。

人手不足、作業者負担、設置スペース制約という課題を同時に解決し、さらに人では届かない高さのデパレタイズにも対応することで、生産性と安全性を大幅に向上させました。