近年、物流業界では人手不足が深刻化しています。そんな中、AGV(自動搬送)と鴻池運輸が自動フォークリフトを活用したトラック積み込みの自動化に成功しました。

今回は、日経ロボティクス「鴻池運輸、トラックへの荷物積み込みを全自動化」の記事を紹介します。また、さらなる物流の効率化を実現するためには何が必要となるかも解説していきます。

目次[]

物流センターの自動化がさらに加速

このシステムは、神奈川県綾瀬市の「神奈川綾瀬営業所」に導入されました。ここは大手飲料メーカーの工場に併設された物流センターです。

工場で生産された飲料は、オーバーブリッジを通じて自動搬送されます。そして、パレット化され、自動倉庫に格納される仕組みです。多くの工程が自動化されています。

しかし、トラックへの積み込みは人間がフォークリフトを操作していました。パレットは600~800kgと重く、手作業での積み込みは不可能です。この工程を自動化することで、省人化を目指しました。

トラック積み込みの自動化を行った経緯

鴻池運輸は2019年から自動フォークリフトを導入し、運用経験を積んでいました。群馬県や長野県の拠点では、自動フォークリフトによるパレット搬送が進んでいました。

そこで、製造元の三菱ロジスネクストと協力し、トラック積み込み専用の自動フォークリフトを開発。2022年にテスト運用を開始し、2024年3月に正式運用をスタートさせました。

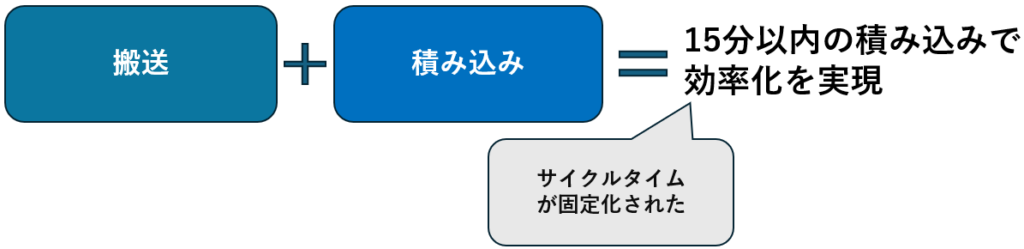

「15分以内に積み込み完了」が必須条件

このシステムの最大の課題は、「15分以内に積み込みを終えること」でした。

トラック運転手は積み込みが終わるまで待機する必要があります。待ち時間が長いと、運転手から敬遠されてしまいます。そのため、人間が行う場合と同じか、それ以上のスピードが求められました。

しかし、自動フォークリフトは安全性を考慮し、秒速1mに制限されています。スピードを上げるのは難しいため、2台の自動フォークリフトを並行稼働させることで時間短縮を図りました。

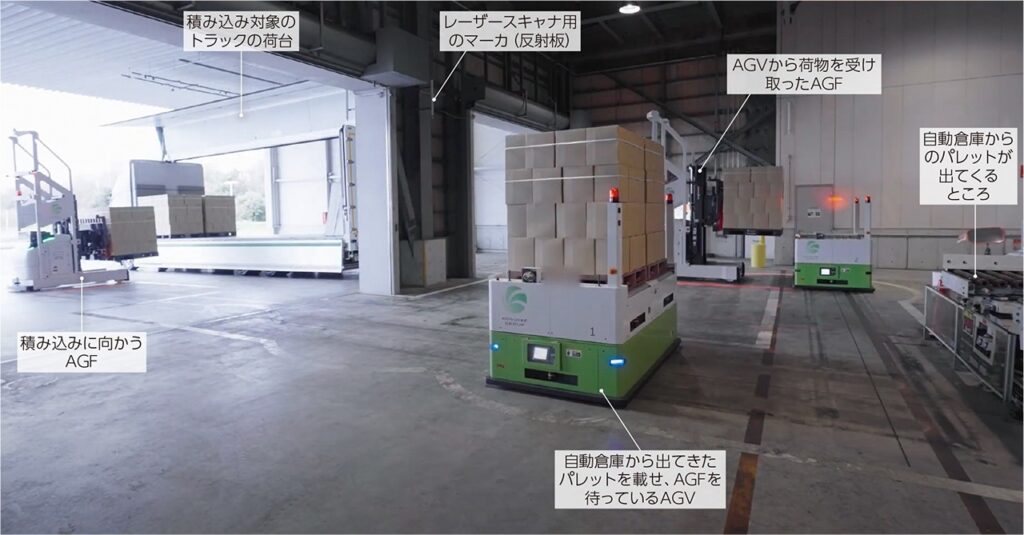

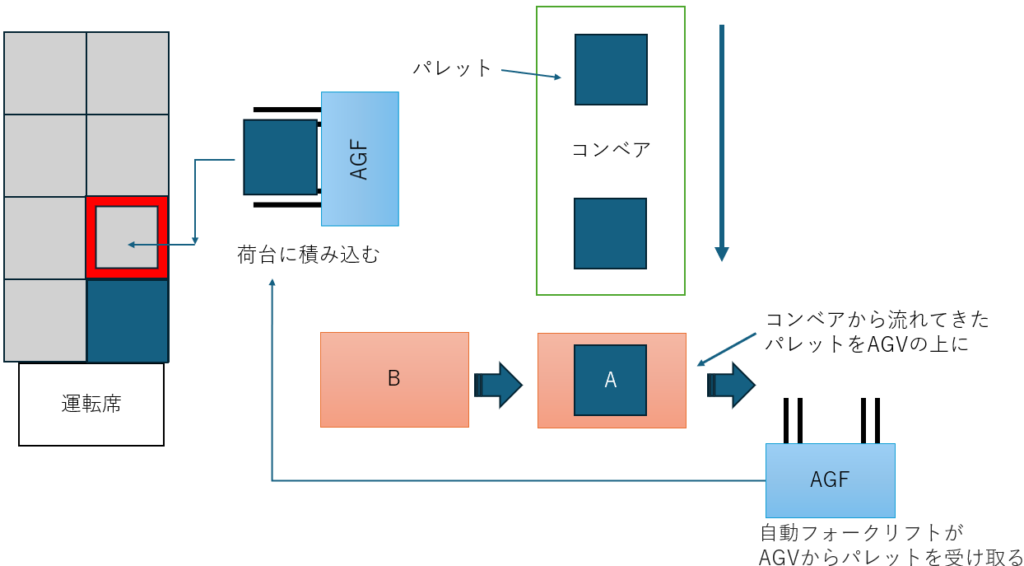

AGVと連携し、作業をさらに効率化

作業時間を短縮するため、AGV(無人搬送車)も導入しました。

- AGVが自動倉庫から出荷されたパレットを受け取り、トラック近くまで搬送

- 自動フォークリフトがAGVからパレットを受け取り、トラックに積み込む

この仕組みにより、作業を並行して進められます。結果、15分以内の積み込みが可能になりました。

また、トラックの荷台は左右均等に積み込む必要があります。今回のシステムでは、ウイングボディートラックを対象に、左右2列に分けて積み込みを行います。そのため、自動フォークリフト2台+AGV2台の計4台で作業を進めています。

レーザースキャニング技術でトラックの位置を計測し、柔軟に対応

トラックは決められたバースに停車しますが、毎回完全に同じ位置ではありません。また、どの車種が来るのか事前に分からないこともあります。

そこで、2次元LIDAR・3次元LIDARを搭載しました。これにより、トラックのサイズや荷台の位置をリアルタイムで計測し、正確な積み込みを実現しました。

また、壁の反射板を認識する「レーザー誘導型」の自動フォークリフトを採用。安定した動作が可能になっています。

搬送・積み込み作業の自動化のメリットは

今回紹介した、パレット搬送とトラック積み込みの自動化によって物流拠点において以下メリットがあります。

- 供給の安定化 – 必要なタイミングで確実に物資が届くため、生産や販売の計画が立てやすくなり、在庫不足や過剰在庫を防げる。

- コスト削減 – 無駄な待機時間や緊急対応が減少し、輸送コストや労務費の最適化が可能になる。

- 業務効率の向上 – 物流のリズムが一定になることで、関係部署(倉庫・配送・生産ラインなど)の業務がスムーズに連携し、全体の作業効率が向上する。

さらなる自動化の効果を発揮ための鍵は積み付け高さ?

パレット搬送とトラック積み込みの自動化でサイクルタイムの固定化に成功した今、1度にトラックにより多く積み込む事で相乗効果が生まれます。

現在の物流業界では、積載効率を最大化することが重要視されています。トラック1台あたりの輸送量を増やすことで、輸送回数の削減やCO₂排出量の低減が可能になります。そのため、パレットを可能な限り高く積み上げ、一度に運べる量を増やすことが求められています。

高積み付けのメリットとは?

高積み付けが可能になれば、フォークリフトの積み下ろし回数が減少し、作業のスピードアップにつながります。

①輸送コストの削減

1台あたりの積載量を増やすことで、トラックの稼働回数を減らし、輸送コストを抑えることができます。②CO₂排出量の削減

トラックの走行距離を短縮することで、環境負荷を軽減。持続可能な物流へとつながります。③省人化と自動化の相乗効果

高積み付けが可能になれば、フォークリフトの積み下ろし回数が減少し、作業のスピードアップにつながります。

人が高く積み上げるには限界がある

一般的な男性の場合、重さにもよりますが肩までの高さまで積み付けを行うことができます。人が積み付けた場合の高さとしては一般的に約150cmと言われています。

しかし、トラックの内高は2.6mあり、輸送効率を上げるためには2m以上積めるだけ積む必要があります。人の手による積み付けでは2m以上積むことはできません。

積み付けの高さ(150cm)と(230cm) の2パターンを比較

100cm × 1100cm のパレットに段ボールを積み付けるとします。使用する段ボールのサイズは縦20cm × 横30cm × 高さ15cmであり、パレットの4辺にはそれぞれ20cmの余白を設けます。

1.5m積み上げ(150cm ÷ 15cm = 10段)

→ 1,855 × 10 = 18,550個2.3m積み上げ(230cm ÷ 15cm = 15段)

→ 1,855 × 15 = 27,825個2.3m積み上げ時の総積載個数は1.5m積み上げ時の 1.5倍 になります。

積み上げ高さを増やすことで、1回の搬送あたりの効率を向上させることができるため、物流コストの削減にも大きく貢献します。

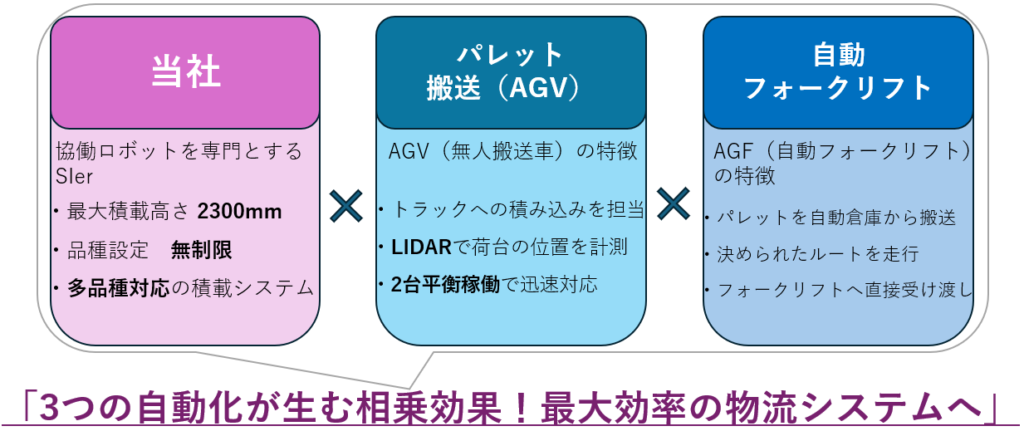

iCOM協働ロボット標準システムは2m以上積み付け可能!

弊社の協働ロボットの積み付け高さは、他社標準パッケージに比べ非常に高く積み付けることが可能です。

| iCOM技研の基本パッケージ | A社 | |

| 可搬重量* | 35㎏ | 30㎏ |

| 品種登録 | 無制限 | 10個まで |

| ハンド切り替え | 〇 | オプション対応 |

| 積み付け高さ | 2300㎜ | 1900㎜ |

| 多品目積み付け | 〇 | × |

パレタイザー導入事例

iCOM技研へのお問合せ

iCOM技研では、協働ロボットとAIを中心にシステムインテグレーター事業を展開しております。協働ロボットシステムの導入を依頼されるだけでなく、ソフトウェア開発やAI開発も相談いただいております。