物流倉庫、食品工場、そしてEコマースの現場では、異なる形状・大きさ・重量の商品を1つのパレットに積み付ける“混載パレット作業”が当たり前に行われています。

しかし、実際の現場ではこの作業を今も人手で対応しているケースが大多数です。作業者の勘と経験によって積まれたパレットは一見すると機能しています。しかし、その裏には労力・ばらつき・ミス・人材依存といった見えない課題が潜んでいます。

パレット積載の自動化は、単にロボットを導入するだけでは実現できません。

ここでは、現場で発生している作業の実態と課題を踏まえたうえで、協働ロボットによる混載パレット自動化の具体的な仕組みと解決方法、そして導入事例を紹介します。

目次[]

なぜ混載積み付けの自動化が難しかったのか?

混載積み付けは、作業者の作業者の判断にかなり依存します。作業者の感覚によって積み付けの精度が変わります。具体的には、以下の2点が主な要因です。

荷物のバラつきが大きい

混載積み付けでは、サイズ・形状・重量・強度が異なる複数の商品を同じパレットに積み付けます。

従来の自動化システムは、一定の形状や重量に最適化された設計になっているため、不規則な荷物への対応が困難でした。

最適な積載パターンの計算が複雑

異なるサイズの箱を安定して積むには、リアルタイムでの積載順序やレイアウト計算が不可欠です。

人間は経験と直感でこれを行えますが、機械にとっては高度な空間認識とアルゴリズムが求められます。

- 荷崩れを防ぐための重心のコントロール

- 各荷物の「置き場所」候補の評価

- 崩れにくく、かつ高密度な積載パターン生成

従来の混載積み付けの自動化

これまで、混載パレタイジングの自動化といえば、事前にケースを並び替える「シーケンス型」方式が主流でした。

この方式では、ケースをいったん中間棚やバッファ装置に蓄積し、最適な順番に並べ替えてからロボットがパレットに積載する仕組みが採用されています。

確かに、この手法では高密度かつ安定した積載が可能になります。しかし一方で、上流部分での大規模な管理が必要となります。自動倉庫など。

- 仕分け・並び替えのための大規模な装置

- 長大なレイアウトスペース

- 複雑な制御と高い導入コスト

といった導入ハードルの高さが課題となっていました。

大掛かりなシーケンス設備に頼らない、シンプルな混載パレタイジング自動化へ

当社が提供するランダムパレタイザーは、既存設備に導入可能なシステムが大きな特徴です。

特徴は以下の通りです。

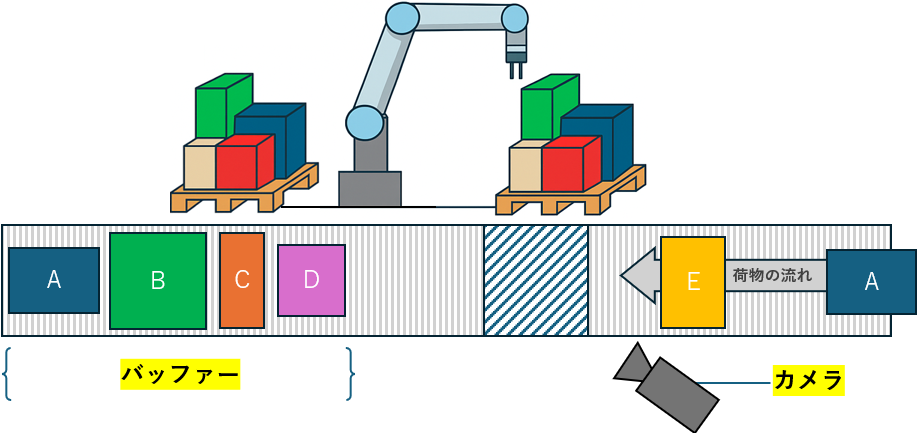

- 協働ロボット+3Dビジョン+積載AI+最小4つのバッファーというシンプルな構成

- 荷物のサイズ・重量・重心を即座に認識し、最適な積載順序と配置をリアルタイム演算

- 既存の搬送ラインやスペースに後付け可能な設計

これにより、従来のような大掛かりなシーケンス設備を導入することなく、混載パレタイジングの自動化が可能になります。

弊社ランダムパレタイザーの強み

| 項目 | 当社システム(協働ロボット型) | 他社システム |

|---|---|---|

| 必要なバッファー数 | 最小 4バッファ で高効率運用が可能。省スペース対応。 | 6バッファ以上 が推奨。候補数を確保するため装置も大型化しがち。 |

| 積載率 | 最小4つのバッファーで約80%以上のの積載率。 | 積載率は同等、より多くのバッファを必要とする |

| 機器構成 | 協働ロボット単体+バッファコンベアのみ | バッファ専用ロボット+高速パレタイザ+ラック棚 |

混載パレットの自動化を実現するための装置構成

全体機器構成はどうなる?

混載パレットの自動化を成立させるためには、以下のような複数の技術要素を連携させる構成が必要です。

混載パレット作業を自動化するには、「見て」「考えて」「積む」という人の判断と動作を機械で再現する必要があります。ここでは、その3つのステップに沿って、自動化に必要な装置構成を解説します。

| 機能 | 技術構成 | 役割 |

|---|---|---|

| 認識 | 3Dカメラ・画像処理AI・重量センサ | 荷物サイズ・重心・重量の自動認識 |

| 判断 | 積載最適化アルゴリズム(AI) | 崩れず効率的な積載順序と位置を計算 |

| 動作 | 協働ロボット・エンドエフェクタ | 荷物の把持と積み付け |

| 搬送 | コンベア・AGV・パレット搬送装置 | 荷物やパレットの供給・移動を自動化 |

ステップ① 荷物を“見る” ── 3Dビジョンカメラで形状・大きさ・重心を把握

まず必要なのは、荷物の情報を正確に読み取る力です。

ここで活躍するのが、3Dビジョンカメラや各種センサーです。

荷物の縦・横・高さだけでなく、持ち手の位置や重心、底面の形状などをスキャンし、積載に必要なすべての情報をリアルタイムで取得します。これにより、「どこを掴めば安定するか」「どの面を下にすべきか」といった人の判断を再現する準備が整います。

さらに、ウエイトチェッカー(重量センサ)を併用することで、荷物ごとの正確な重量を把握し、積載順序や強度制御に関する判断精度を高めることが可能になります。

ステップ② 積み方を“考える” ── AIが最適な積載パターンを演算

次に、取得した情報をもとに、AIがリアルタイムで積載パターンを計算します。

従来のロボットは、事前に教えた通りにしか積めませんでしたが、ランダムパレタイザーは違います。

AIは、荷物のサイズ、重心、重さ、強度、パレットの形状などを見て最適な積み方を計算します。例えば、重量のある荷物は下層で積み付ける。サイズが大きいものから 積み付ける。といったことを調整することができます。

このようにして、事前に並べ替えや順序指定をしなくても、その場で判断しながら積載できる柔軟性が実現します。

ここで注目すべきポイントが、積載直前の「バッファー」の役割です。

パレット積載の自動化では、ロボットが次に積む荷物を選ぶ際に、ある程度の選択肢が必要になります。この選択肢を増やす仕組みが「バッファー」です。

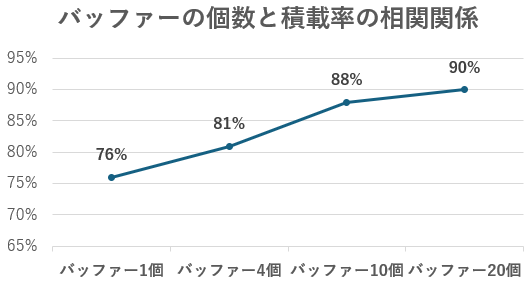

バッファーとは、コンベア上などに一時的に荷物を並べておく待機スペースを意味します。この数が多いほど、AIはより多くの候補から「最も効率的に積める荷物」を選ぶことができます。

バッファーの個数に上限はありません。個数が増えるごとに積載率は上がります。

ただし、バッファーの個数を増やすためにはある程度のスペースを必要とします。パレットあたりの積載率と設備規模の相談が必要です。

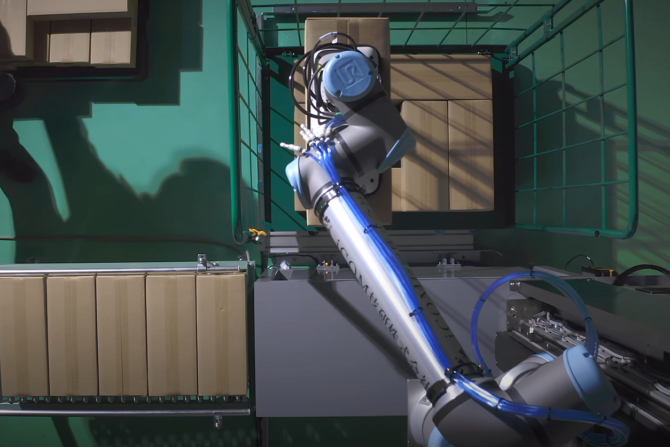

ステップ③ 荷物を“積む” ── 協働ロボットが正確に積載を実行

最後に、積載設計に基づいて協働ロボットが荷物を把持し、指定された位置に積み上げます。AIが積む決めた順番や位置に自動で動きを作成し積み付けを行います。

吸着パッド、指状グリッパー、スライド機構付きハンドなど、荷物の種類に応じたツールを使い分けることで、段ボール、樹脂コンテナ、袋状パッケージなどにも対応できます。

協働ロボットは安全柵なしで人と同じ空間で作業できるため、省スペースな物流倉庫や食品ラインにも適応可能です。これにより、既存ラインの大規模改造をせずに自動化が実現できます。

iCOM技研によるパレタイジング自動化のご提案|まずはシミュレーションから

「自社の荷物で本当に自動化できるのか?」

そんな不安をお持ちの方も、iCOM技研なら安心です。

箱のサイズ・重量・品種情報をお送りいただければ、実機を用いたパレタイジングシミュレーションが可能です。

- 実データに基づいた検証で、導入効果を事前に確認

- 単なる装置提案ではなく、現場に即した自動化プランをご提案

- 協働ロボットの操作指導・立ち上げ支援までワンストップで対応

iCOM技研では、ユニバーサルロボットをはじめとする各種ロボットメーカー製品を取り扱い、用途や作業環境に応じた最適なシステムをご提案します。

まずはお気軽にお問い合わせください。

お客様の現場に即した自動化の第一歩をお手伝いします。