ウェイトチェッカーのない製造現場において、「製品が1つ足りないまま出荷された」「検査漏れが発覚して信用問題に…」といったトラブルが多発。

とくに出荷工程における重量検査は、単なるチェックではなく、製品の正確性・クレーム防止・企業の信頼維持に直結する重要なプロセスです。

しかし、従来のウェイトチェッカーではスペースの制約や精度の限界、後工程との分断など、さまざまな課題が残ります。

本コラムでは、協働ロボットと静的ウェイトチェッカーを組み合わせることで、これらの課題を根本的に解決する新たなアプローチをご紹介します。

目次[]

現場で本当にあった“よくあるトラブル

ある出荷現場で起きた、こんなヒヤリとする出来事。

段ボール箱に入っている製品が1つ足りていなかったが、

外観からは気づかずにそのまま出荷。

取引先からのクレームで発覚し、信用問題に発展…。

こうしたミスは、人の目や手で行う検査に依存している限り、必ず一定の確率で発生します。

特に繰り返し作業や忙しい出荷時期ほど見落としやすいのが現実です。

従来のウェイトチェッカーでは防ぎきれない限界

出荷工程で重量チェックを導入する企業も増えていますが、従来のウェイトチェッカーにはこんな課題が…。

- 動的計測では軽微な重量差を検知しにくい(例:製品1個分の数十g)

- コンベア搬送のため揺れや振動により誤差が出やすい

- 精度を上げようとすると設置スペースや費用が大きくなる

- 省スペースな現場では導入がそもそも難しい

つまり、「製品が1個足りない」などの致命的なミスを確実に防ぐには限界があるのです。

解決策:協働ロボット × 静的ウェイトチェック

これらの課題を解決するのが、協働ロボットと高精度スケールを組み合わせた“静的計測”方式です。

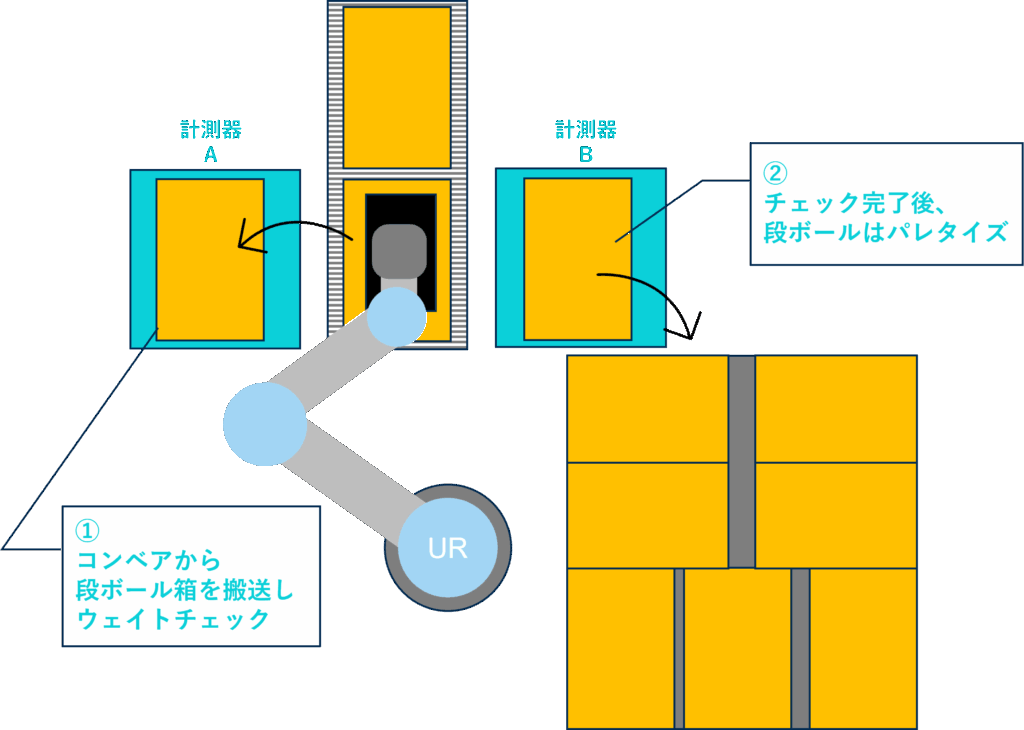

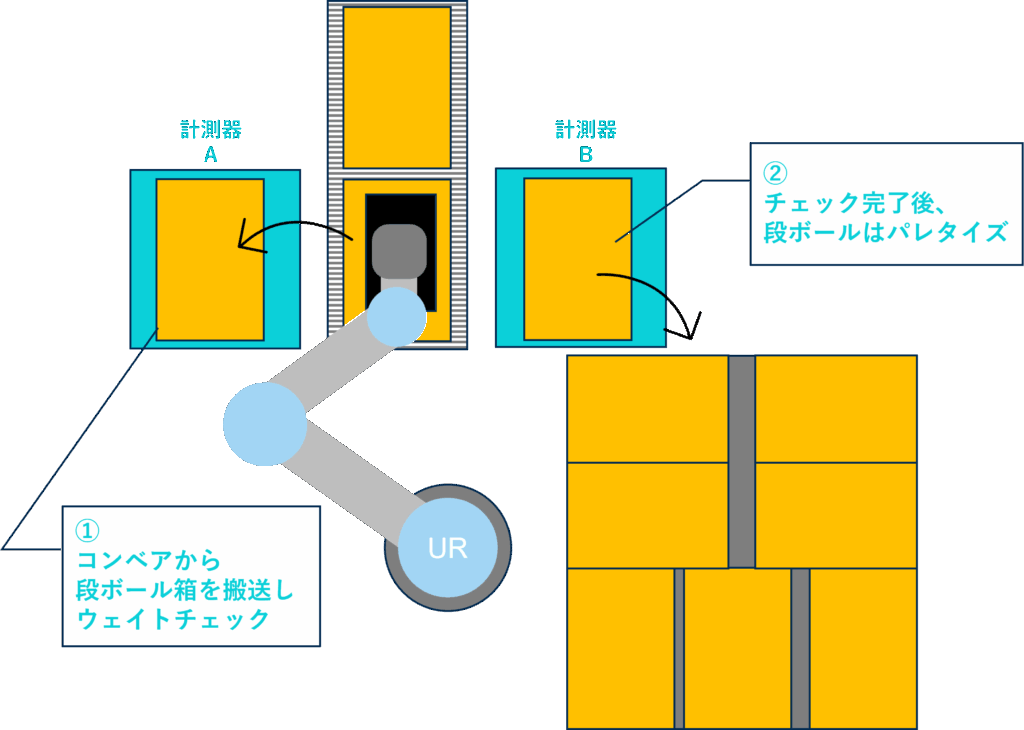

計測器と協働ロボットの動き

- 協働ロボットが段ボール箱をピック

- 計測器に優しく載せて、完全静止状態で計測

- 規定重量と照合して、OKかNGかを判定

- OKであればそのままパレタイジング、NGなら別処理へ

1個分の製品不足も確実に検知可能

静的計測によって、製品1個分の数十gの差も正確に検出可能。

人手や外観チェックでは見落としがちなミスを、自動で未然に防止できます

検査からパレタイジングまで一貫自動化

重量検査後は、同じ協働ロボットがそのまま製品をパレットへ積み付け(パレタイジング)。

ラインを別けることなく、検査 → 合否判定 → 搬送・積載までを1台のロボットで完結できます。

サイクルタイム対策:計測器を2台で交互運用

基本的なウェイトチェッカーはコンベアが静止と動作を繰り返すためサイクルタイムが遅くなる傾向があります。

https://youtu.be/GLGLpCUGDSk?si=cOKdzwnNLLkNncDK

サイクルタイムを落とさず連続動作させるため、計測器を2台設置し交互に運用する方式を提案します。

▼運用の流れ

①ウェイトチェッカーAに製品を置く

②ウェイトチェッカーBから測定済み製

品をパレタイズ

③ウェイトチェッカーBに製品を置く

④ウェイトチェッカーAから測定済み製

品をパレタイズ

⑤ロボットが止まることなく連続作業

可能

< まとめ>

「製品が足りないまま出荷してしまう」――

そんな信頼を損なうミスは、今こそ自動化でゼロにすべき課題です。

協働ロボットと高精度スケールを組み合わせた静的ウェイトチェック+自動パレタイジングシステムは、省スペース・高精度・サイクルタイム維持のすべてを叶える、次世代の検査ソリューションです。