電気自動(EV)の普及に伴い、車の生産方式にも変化がみられます。しかし、電池に大量の希少金属を使うEVは利益が出しにくいという問題があります。EV業界最大手であるテスラはこの問題に対して、車体を構成する100個近い部品を1工程に集約することでコストを抑えるギガキャストを活用しています。

日本の大手メーカーであるトヨタ自動車はどのような工夫をしているかを調べてみると、ギガキャストの技術革新だけでなく、協働ロボットと深く関係していることがわかりました。

ギガキャストと協働ロボットの関係性について、トヨタ自動車の取り組みから解説していきます。

目次[]

ギガキャスト

ギガキャストとは

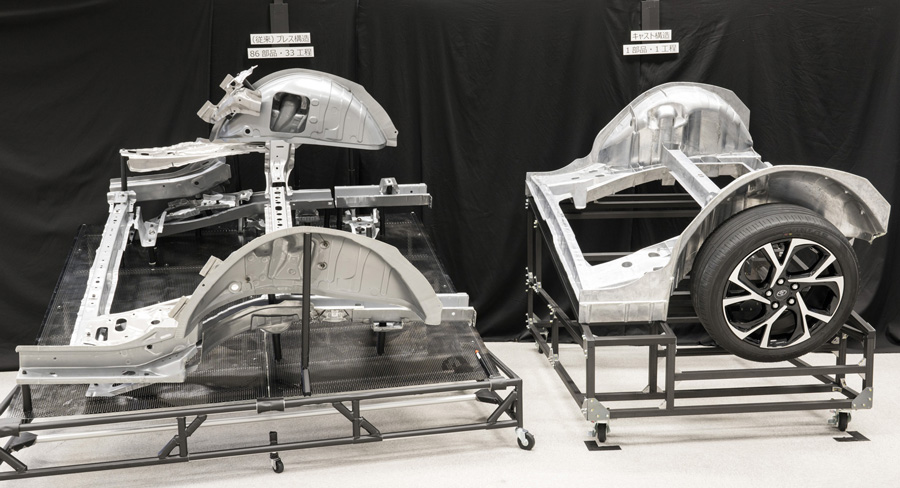

ギガキャストとは、自動車の大きなアルミニウム部品を一度に鋳造する技術です。通常、車体の複数の部品を溶接やボルトで組み立てるのに対し、ギガキャストは大型部品を一度に成型するため、製造工程の簡素化とコスト削減が期待されます。テスラがこの技術を導入し、従来のトヨタ自動車製EVと比較して一台当たりの純利益を4.8倍にアップさせました。

トヨタ自動車の次世代EV生産ライン

トヨタ自動車では、2026年までにギガキャスト技術をEV製造で用いる予定です。次世代EV生産ラインにはいくつかの特徴があります。

モジュラー生産方式

次世代EV生産ラインの最大の特徴は「モジュラー生産」です。ギガキャストを用いて生産を行いますが、EV業界のトップランナーであるテスラとは異なり、1工程に集約させるのではなく、車体を「フロント」、「センター」、「リア」の3つのモジュールに分割し、それぞれを違う工程で組み立てた後、完成車に組み上げる方法を採用しています。

コンベアレス生産方式

もう一つの特徴は「コンベアレス生産方式」です。自走式で組み立て中の車体を「仕掛かり品」のまま後工程まで「自力で走らせる」方法のことです。生産ラインでのレイアウトの自由度が高まることで、設備投資費用の削減、量産までの立ち上げ時間の短縮が可能となります。

協働ロボットの導入

トヨタ自動車の次世代EV生産ラインでは、協働ロボットの活用が重要な要素となっています。

協働ロボット導入のメリット

協働ロボットの導入には以下のメリットがあります。

作業者の負担軽減

安全性が高いので、狭いスペースでも人間と同時に作業することができます。また、作業者の負荷が大きい高重量や高低位置の作業を請け負うことができます。

生産ラインの柔軟性と適応力の向上

従来の産業用ロボットと異なり、安全柵なしで人間と作業できるため、コンパクトな生産体制を実現します。さらに、柔軟性が高いので、コンベアレス生産方式にマッチし、自由度を拡張できます。

高精度で一貫した作業品質の確保

24時間フルで稼働でき、一定の品質を保つことができます。また、検査工程にも使用できるので応用の幅があります。

まとめ

このように、協働ロボットがEV生産ラインにもたらす変革について、トヨタ自動車の事例から学ぶ生産効率向上のヒントを得ることができます。また、未来の生産ラインにおける協働ロボットの役割と可能性についても注目が集まっています。

これらの技術革新によって、トヨタ自動車は持続可能な生産システムの構築を目指しており、今後の展開が期待されます。

参考文献

iCOM技研の取り組み

iCOM技研はSIer事業を展開しており、協働ロボットシステムの導入を行っています。弊社は、協働ロボットの販売からソフトウェア開発、ロボットスクールまで行っています。2024年からAI開発にも取り組み始めました。

パレタイザー資料パッケージ

協働ロボットを用いたパレタイジングパッケージについて紹介します!

デモ依頼はこちら

自社の製品に合わせたデモの実施も行っております。

デモ依頼・お問い合わせお客様は、お問い合わせフォームよりお問い合わせください。