目次[]

はじめに

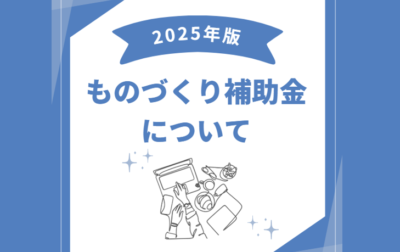

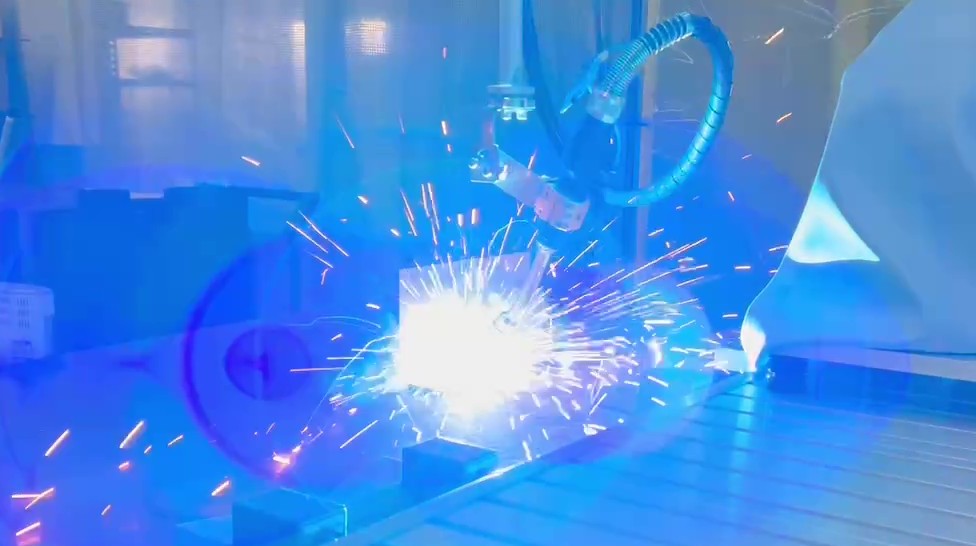

本記事では、協働ロボットに半自動溶接機を搭載したシステムに焦点を当て、ノズルやチップが母材に接触した場合の影響と、それが溶接プロセス全体に与える影響について解説します。

ロボットによる自動化溶接では、従来の手動溶接と異なり、トーチの接触に気を付けてロボットの動作をプログラミングする必要があります。

そのため、トーチ部品の接触がもたらす電流の変動、アークの不安定化、さらにはトーチ自体の劣化といった問題に対する理解と対策が不可欠です。

溶接ノズル・チップ接触の原因と影響

接触が発生する原因

ロボットのティーチングとプログラムミス

協働ロボットのティーチングやプログラムのミスにより、トーチと母材の距離や角度が不適切になると、ノズルやチップが母材に触れるリスクがあります。

溶接条件の不適正

半自動溶接システム特有の不適正が原因であることが多いです。

- 素材と継ぎ方に合わせた電流・電圧設定

- ワイヤの突出し量

- トーチ角度

- トーチと母材の距離

など様々な接触の要因となります。

接触による影響は何があるか?

電流経路の変化

ノズルやチップが母材に接触すると、本来のワイヤと母材間でのアーク形成が乱れ、予期せぬ電流経路が形成されます。

溶接品質の悪化

急激な電流変動により、スパッタが大量に発生し、これがノズル内部やトーチ全体に付着することで、シールドガスの流れが阻害され、溶接品質に悪影響を及ぼすリスクが生じます。

トーチ・ノズル・チップの過熱・損傷

接触部分は局所的に過熱しやすく、これによりノズルやチップが溶損する可能性が高まります。

電流経路の変化による影響

局所的な電流の集中

ノズルやチップが母材に触れることで、通常はワイヤと母材間で形成される安定したアークが乱れ、局所的に電流が集中してしまう状況が発生します。

これにより、局所的な過熱や不均一な溶け込みが発生し、溶接ビードの品質が低下する原因となります。

突発的な電流変動

接触瞬間に短絡が起こると、一時的に電流が急上昇し、これがスパッタの大量発生や部品への過熱を引き起こします。

これらの現象は、協働ロボットによる自動化溶接においても再現性の高い工程を妨げ、品質の安定を難しくする要因となります。

溶接品質への影響

不均一な溶け込みとビードの乱れ

ノズルやチップが母材に触れることで、溶接金属が均一に溶け込まず、溶接ビードにムラが生じやすくなります。アークの乱れによる溶融不良が原因です。

これにより、溶接部の機械的強度や耐久性に悪影響が出ることが懸念されます。

シールドガスの供給障害

トーチ部品が母材に接触すると、シールドガスが適切に供給されなくなり、溶接プールが外部の空気と接触してしまいます。

その結果、酸化やピンホール、気泡などの欠陥が発生しやすくなります。

トーチへの影響

局所的な過熱によるトーチの損傷

ノズルやチップが母材に触れると、局所的な温度上昇が起こり、これにより部品が溶損または摩耗してしまいます。

溶接システムの長期的な運用において、部品交換の頻度が高まると、生産性の低下やコスト増加に直結します。

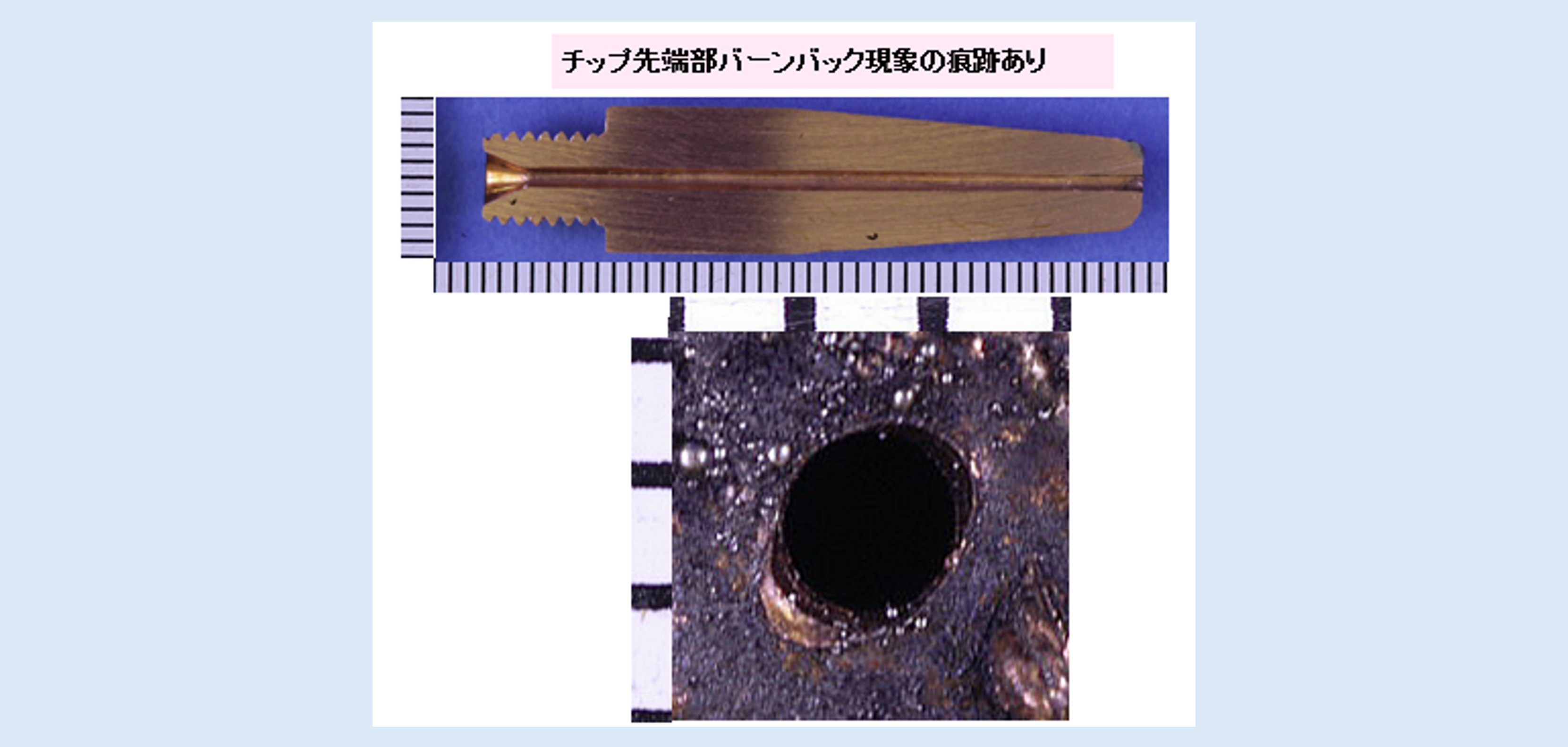

ワイヤ送り機構への悪影響

過熱やスパッタの付着が原因で、ワイヤ送り機構が正常に動作しなくなる場合があります。ワイヤ詰まりやバーンバックの発生します。

これにより、チップなどの交換が必要となり連続作業が妨げられ、溶接プロセス全体の工程に影響を与えます。

対策と改善策

ロボットプログラムとティーチングの最適化

角度と距離の維持

協働ロボットによる溶接では、トーチと母材の距離・角度がプログラムで管理されるため、常に10~15°の前傾角と適正な距離(例:10~15mm)を維持することが基本となります。

ロボットトレーニング

センサーや制御プログラムの定期点検、及び操作スタッフへの研修を通じ、接触リスクの最小化を図ります。

溶接条件の最適化

電流・電圧の適正設定

システム全体の動作確認とともに、メーカー推奨の電流・電圧設定を厳守し、急激な電流変動を防ぎます。

シールドガスの流量と種類の見直し

ガス供給が不安定になることを防ぐため、流量やガスの種類(例:CO₂含有ガスなど)を最適化し、酸化防止に努めます。

定期メンテナンスと部品管理

ノズル・チップの定期検査・清掃

スパッタや煤の蓄積を防ぐため、定期的な清掃と、摩耗が進行している部品の早期交換を実施します。

全体システムの点検

ワイヤ送り機構やセンサー類も含めたシステム全体の点検を行い、安定稼働を維持する体制を整えます。

まとめと今後の展望

本記事では、協働ロボットに半自動溶接機を取り付けたシステムにおいて、ノズルやチップが母材に接触することによる影響を以下の観点から整理しました。

| 電流の流れの変化 | 接触によりアークが不安定となり、急激な電流変動が発生。これにより、溶接ビードの不均一やスパッタの大量発生といった問題が生じます。 |

| 溶接品質への影響 | 安定したアークが形成されず、溶融不良や酸化リスクが増大。結果として、部品の強度や耐久性に悪影響を及ぼします。 |

| トーチへの影響 | 過熱や摩耗が進むことで、ノズルやチップの寿命が短くなり、ワイヤ送り機構にも不具合が発生する恐れがあります |

| 対策と改善策 | 適切なロボットプログラムとティーチング、最適な溶接条件の設定、そして定期的なメンテナンスにより、接触リスクとその影響を最小限に抑えることが可能です。 |

協働ロボットによる半自動溶接システムは、従来の手動溶接に比べ高い再現性と効率を実現できますが、細かな部品の接触や設定のズレが全体の品質に直結します。

今後は、さらなるセンサー技術やAIによる自動補正機能の導入により、より一層の安定化と品質向上が期待されます。

もし、今回の内容に関してご不明な点や改善策についてのご相談がございましたら、どうぞお気軽にお問い合わせください!