少子高齢化が進む現代日本において、製造業は深刻な人手不足問題に直面しています。人材確保の難しさは、生産性の低下や品質の不安定化にもつながり、企業の競争力低下を招きます。

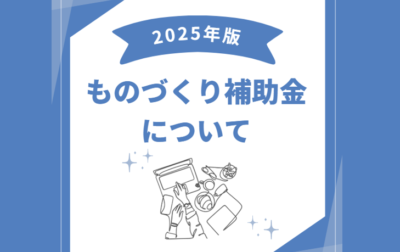

そんな課題解決の切り札として注目されているのが、溶接ロボットの導入です。

本記事では、溶接ロボット導入のメリットを詳しく解説し、導入事例や導入時の注意点も紹介します。

目次[]

基本知識

溶接ロボットとは?

溶接ロボットは、溶接作業を自動化してくれる産業用ロボットです。

手作業から溶接ロボットへの転換で、問題視されていた刺激的な光や有害な煙による健康被害や作業者によって仕上がりにバラつきが出てしまうことも解消されました。

最近では、溶接に精通している技能者の不足や高齢化による技術の継承問題が深刻となっており、ロボットの導入を検討している企業は増加傾向にあります。

溶接ロボットの機器構成

- マニピュレーター(溶接ロボット本体)

- コントロールBOX(マニピュレーターを動かす制御部分)

- ティーチングペンダント(マニピュレーターに動きを覚えさせる装置)

- エンドエフェクター(ロボットアームの先端に取り付けられる動作を行う機器)

一般的に流通している溶接ロボットは、垂直多関節型です。

垂直多関節型は、人間の腕の構造に近い形状をしており、動きはスムーズ、かつ自由度が非常に高い特徴を持っています。

溶接加工用の先端器具を交換すると、幅広い溶接の種類に対応可能です。

熟練の技術を持つ作業者しかできない溶接作業を、ロボットで対応できるようになります。

メリット・デメリット(問題解決)

手溶接のメリット・デメリット

手溶接とは、被覆アーク溶接のことを一般的に指しています。

この溶接方法は手溶接棒にフラックスを塗布し、電流を流すことによりアークを発生させることにより熱を発生させる方法です。

作業者が溶接トーチを持ち、文字通り手の動作に従って溶接を行います。

この手法には下記のようなメリットとデメリットが考えられます。

メリット

①コストが低い

設備や溶接棒が小型かつ安価で、初期投資費用が比較的低く、設備の維持管理が容易です。

②柔軟性と対応力

手による作業のため、素材や構造にあわせて溶接することが可能です。

③省スペース

作業スペースが狭くても、溶接することができます。

デメリット

①品質と安定性

品質が技術者の技量によって左右される。人によって高品質となることがあれば低品質となることもあります。

②危険な労働環境

溶接作業では強烈な光や熱、ヒュームが多量に発生します。作業者の安全を確保する必要があります。

③生産性が低い

スラグが大量に発生してしまうため、。溶接作業に加えて除去作業も必要になってしまうため、作業時間が長引くことがあります。

産業用ロボットによる溶接メリット・デメリット

メリット

①労働環境の改善

溶接作業は、高温や煙、スパッタなど、作業者に負担がかかる環境で行われます。これらの負担を軽減し、安全な作業環境を実現することができます。

②人材不足の解消

溶接作業は、高度な技術と経験が必要とされるため、熟練した溶接工の不足が課題となっています。溶接ロボットは、熟練工の技術に頼ることなく、高品質な溶接作業を行うことができるため、人材不足の解消に貢献することができます。

③製造コストの削減

溶接作業に従事している人数を減らすことができ、人件費等の削減が可能です。また、高精度な溶接を行うことができるため、材料歩留まりを向上させることができます。人件費削減や歩留まりの向上により、製造コストを引き下げ利益拡大につなげることができます。

デメリット

①初期投資費用

ロボット溶接システムを導入するには、ロボット本体、コントローラー、周辺機器などの初期投資が必要です。特に産業用ロボットは大規模な製造ラインを整備する必要があります。

②安全性

マニピュレータとして産業用ロボットを使用するため、衝突され・挟まれなどの事故に注意する必要があります。

③保守管理

溶接ロボットは、定期的なメンテナンスや修理が必要となります。専門知識を持った技術者による保守管理体制を構築する必要があります。

協働ロボットを利用した溶接ロボット

手溶接、産業用ロボットの強みを併せ持つ、それが協働ロボットです。

メリット

①人と協働作業可能

協働ロボットは、基本的に安全柵を必要としません。そのため、複雑な作業、判断力や創造性を必要とする作業は人が行い、単純作業、繰り返し作業、危険な作業をロボットに任せることができ、生産性を向上させることが可能です。

②省スペース・移動可能

協働ロボットはコンパクトで軽量なため、省スペースに設置でき、生産状況に合わせて移動することも可能です。

③初期投資費用を抑えられる

安全性を確立するために安全柵を必要とする産業用ロボットと比較し、協働ロボットは最低限に抑えることができるため初期費用をカットすることが可能です。

デメリット

①適用範囲

ロボット溶接は、主に薄板の溶接に適しています。厚板や複雑な形状の溶接には、ロボット以外の方法が適している場合があります。

②保守管理

ロボット溶接システムは、定期的なメンテナンスや修理が必要となります。専門知識を持った技術者による保守管理体制を構築する必要があります。

協働ロボット溶接システム

協働ロボットによる溶接システムを詳しく知りたい方はこちら

溶接ロボットの価格

溶接ロボット単体の価格はアーム長と可搬重量によって大きく変動しますが、500万円程度~です。 しかしロボット単体では生産設備になりません。 付帯設備や設置コストを含めると装置全体のコストはロボットの2〜5倍になります。

<例:溶接ロボットにかかる費用>

・本体価格

・周辺機器(架台、ハンド、コンベヤ、安全柵など)

・据付工事費

・安全教育

など

溶接ロボットの安全性

協働ロボットによる事故のリスク

1. 接触・挟まれ

ロボットアームや工具の動きによる接触、作業空間への侵入による挟まれ事故のリスクがあります。

対策

安全柵の設置、作業エリアの明確化、警告灯・警報装置の導入、安全教育の実施

2. 溶接スパッタ・煙・ガス

溶接作業によるスパッタ飛散、煙やガスの発生による火傷、呼吸器障害のリスクがあります。

対策

保護具の着用、換気設備の設置、作業環境の整備

3. その他のリスク

転倒、落下物、火災など、作業環境に潜む様々なリスクがあります。

対策

作業環境の整備、安全意識の向上、リスクアセスメントの実施

安全対策の重要性

事故発生は、人的被害だけでなく、生産停止や損害賠償責任など企業にとっても大きな損失となります。

安全対策は、法令遵守だけでなく、企業の社会的責任として重要です。

求められる安全対策

前述のとおり重篤な事故にもつながりかねないため、適切な安全対策が求められます。

導入にあたってのお悩み事

導入にあたっての条件はクリアできていますか?

前述の通り、溶接ロボットには、様々な種類があるため、

「溶接ロボットで本当に省人化・自動化が実現できるのかな・・・」

「自社に合っている溶接ロボットはどの種類かな・・・」

「判断基準が分からず、溶接ロボットの導入を躊躇している・・・」

など、導入前の様々なお悩みがあるかと思います。そこで、導入における主な判断基準をご紹介します。導入の際には、下記に注意しましょう。

新規にロボットを導入する際は、対象となるワーク、設置スペース、動作環境、電源、生産目標といった制約条件を整理しましょう。それらの条件に基づいてロボットのサイズ、精度、速度、可搬重量、コストなどの要求仕様を洗い出し、ロボットを選定します。要求仕様に適合するロボットの候補がなく、設置環境自体を見直さなければならない場合もあります。

自社に合う最適な溶接ロボットは?

ロボット溶接システムを導入するにあたって、産業用ロボットと協働ロボットはどちらが最適かを確認しておく必要があります。

| 従来の産業用ロボット | 協働ロボット |

| 大きな固定設備を置くスペースがある | 生産現場には限られたスペースしかない |

| 危険な作業や高速工程のため、安全柵が必要 | 作業者のすぐそばの工程を自動化したい |

↓↓もっと詳しく知りたい方に、無料チェックリストを用意しております。

自社に合う適切な溶接システムは?

工程の自動化は難しすぎる、と諦める前に。チェックリストを活用して自社に合う適切なロボットを見つけよう!

デモ依頼はこちら

カタログがご入用のお客様は、カタログダウンロードよりダウンロードしてください。

デモ依頼・お問い合わせお客様は、お問い合わせフォームよりお問い合わせください。

下記よりお気軽にご依頼ください、日時については弊社担当者からご連絡の上、調整いたします。