少子高齢化が進む現代日本において、製造業は深刻な人手不足問題に直面しています。生産性の低下や品質の不安定化にもつながり、企業の競争力低下を招きます。

そんな課題解決の切り札として注目されているのが、研磨ロボットの導入です。

本記事では、研磨ロボット導入のメリットを詳しく解説し、導入事例や導入時の注意点も紹介します。

目次[]

研磨ロボットで工程を標準化

研磨作業が作業者に与える負担

板金加工業等で手研磨を行う際に使用する手工具の代表例として手持ち用のディスクグラインダーやサンダー等がありますが、これらの工具は非常に重く、かつ振動が発生します。重たくて高速回転している刃物をちゃんと持っていないと、ケガなどの災害を発生させる原因となります。

そして、加工中は削った金属や砥石のカスが周囲に飛散します。飛び散った金属カスは高温になっている場合もあり、保護メガネや保護マスクの着用をしていないと失明等リスクもあります。

バフのような柔らかい砥石と使う時や樹脂製品の研磨の場合には、研磨をする事で大量の粉塵が中に舞うため防塵マスクを着用して作業されています。まさにキツイ・キタナイ・キケンの3K作業です。

従来、研磨作業は製品の質に大きく関わるものです。人の感覚でなければ仕上げ出来ない物があるのも事実ですが、実際には品質要求が高くない研磨作業でも、全て人手で作業をしている製造企業が圧倒的に多いのが現実です。

研磨作業が企業に与える負担

同時にある程度の表面状態を作りこむような場合には、非常に長時間の加工時間を有します。研磨作業ではその商品を作る生産工程の中で最も研磨に時間が掛かっているような場合が多く見かけます。

例えば製函物で外観品質要求の高い製品には、溶接後にビードが見えない状態まで表面を研磨します。全体が一定水準の表面状態に加工する必要があるので、生産原価でもある職人の工数がかさみ、利益率が極度に低くなってしまう事もあります。

研磨作業は、製品の質にかかわることから特定の人しか作業出来ないということもあり、欠員や退職等を理由に加工品質を維持出来なくなるというリスクもあります。

研磨自動化の最適な答えは?

なぜ協働ロボットが研磨作業の自動化に向いているのか?

まず協働ロボットってなに?

協働ロボットは、人と一緒に作業ができる産業用ロボットです。産業用ロボットには安全柵を設置する義務がありますが、協働ロボットは義務づけられていません。そのほかにもいくつか特徴があります。

協働ロボット研磨の品質

高い品質を確保できる

従来、研磨の自動化が難しいとされてきた理由として、一定加圧ができないという問題がありました。

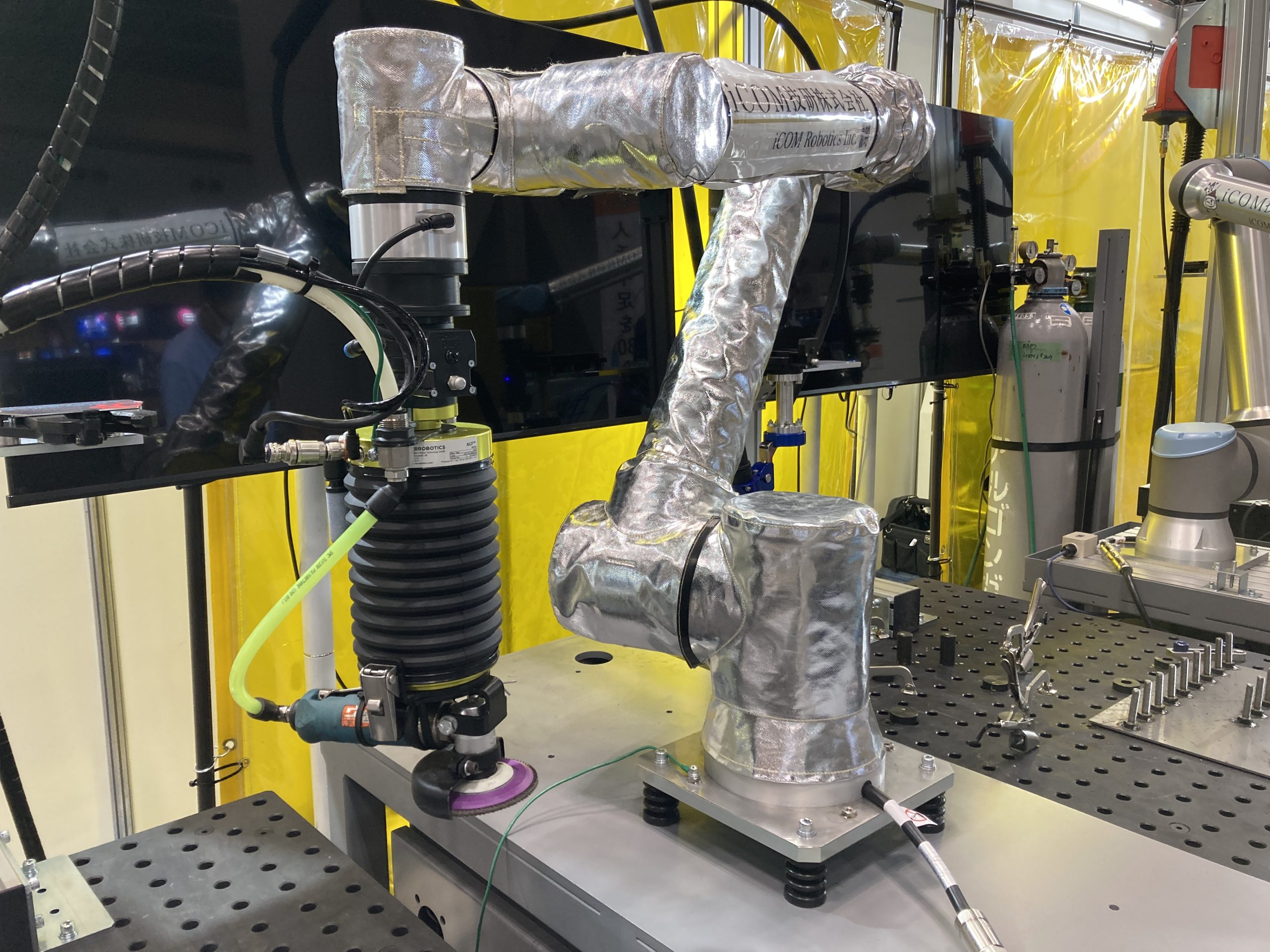

ファーロボティクスやATIのユニットにより人間と同じように加圧することができる力制御ユニットが登場したことによりその問題は解決されました。また、協働ロボットは±0.02mmと高い精度があります。

長時間の研磨作業でも品質が安定している

協働ロボットによる研磨は、長時間稼働させても高い品質を確保することができます。協働ロボットは、研磨作業をしているときに人が近くで品質確認を行う事もできます。

多品種の研磨自動化に対応できるのは協働ロボットだけ

協働ロボットは、多品種に対応できる唯一のロボットです。もちろん、お金をかければそれ以外のロボットでも多品種対応可能なのですが、、

主に2つの観点から協働ロボットの扱いやすさについて説明していきます。

柔軟に教示作業を行える

協働ロボットの大きな特徴として、教示作業の柔軟性が挙げられます。その一つとして、ロボットの先端を教示者が手で動かし座標を設定できます。(ダイレクトティーチング)また、弊社の提供するソフトウェアにより、他社のシステムに比べはるかに簡単な教示が実現できます。

教示作業を短時間で

扱いが簡単であるため、担当者が変わってもすぐに対応できます。また、弊社では、ロボットの教示方法を教えるロボットスクールの運営も行っています。

そのため、教示作業を外注に頼らず、自社の人材で協働ロボットを運用することができるのも魅力の一つです。

協働ロボット研磨システム

ロボットのティーチペンダントで押付力の設定変更が可能。ロボット動作も簡単自由に設定でき、ディスク・ペーパーの交換も簡単。職人いらずの研磨ロボットについて詳しくはこちらからダウンロード

研磨ロボットの価格

ロボットの本体価格は、性能やサイズ、メーカーによって変わってきます。一般的には500万円ほどが目安です。 しかしロボット単体では生産設備になりません。 付帯設備や設置コストを含めると装置全体のコストはロボットの2〜5倍になります。

<例:研磨ロボットにかかる費用>

・本体価格

・周辺機器(架台、ハンド、コンベヤ、安全柵など)

・据付工事費

・安全教育

など

研磨ロボットの安全性

研磨ロボットによる事故のリスク

協働ロボットは、人とロボットが同じ空間で作業できるロボットです。従来の産業用ロボットと比べて安全性は向上しています。しかし、事故リスクがゼロではないことを理解しておくことが重要です。

協働ロボット導入における主な事故リスク

▼接触事故

ロボットアームやエンドエフェクタとの接触による打撲、骨折、切断など

▼挟まれ事故

ロボットアームと他の物体との間に挟まれて、打撲、骨折など

▼墜落事故

ロボットが持ち上げた物体が落下し、人や物に当たって、打撲、骨折など

求められる安全対策

前述のとおり重篤な事故にもつながりかねないため、適切な安全対策が求められます。

リスクアセスメントの実施

ロボット導入前に、作業環境や作業内容を分析し、潜在的なリスクを評価

安全対策の徹底

安全柵の設置、安全停止機能の整備、作業員の安全教育など

ロボットの安全規格への適合

ISO 10218-1やISO 15066などの安全規格に適合したロボットを選ぶ

定期的な点検・整備

ロボットの動作確認、安全装置の点検など

デモ依頼はこちら

カタログがご入用のお客様は、カタログダウンロードよりダウンロードしてください。

デモ依頼・お問い合わせお客様は、お問い合わせフォームよりお問い合わせください。

下記よりお気軽にご依頼ください、日時については弊社担当者からご連絡の上、調整いたします。